ABS-пластик: плюсы и минусы материала, особенности печати

ABS-пластик по праву занимает одно из лидирующих мест в рейтинге самых популярных материалов для 3D-печати. Он хорош как по своим физическим свойствам, так и по стоимости, поэтому привлекает и любителей, и профессионалов.

ABS-пластик совместим с 3D-устройствами, печатающими по технологии FDM. При этом пластик должен иметь вид тонкой нити, накрученной на катушку, которая помещается в специальный отсек. Поступая в экструдер — печатающую головку — нить плавится под воздействием высоких температур и формируется в слои будущей модели.

О том, как это происходит, в чем ценность ABS-пластика и каковы условия работы с ним, пойдет речь далее.

- О пластике ABS

- Плюсы и минусы печати ABS-пластиком

- Как печатать ABS-пластиком?

- Особенности печати ABS-пластиком

- Обработка пластика ABS после 3D-печати

- Примеры напечатанных изделий

О пластике ABS

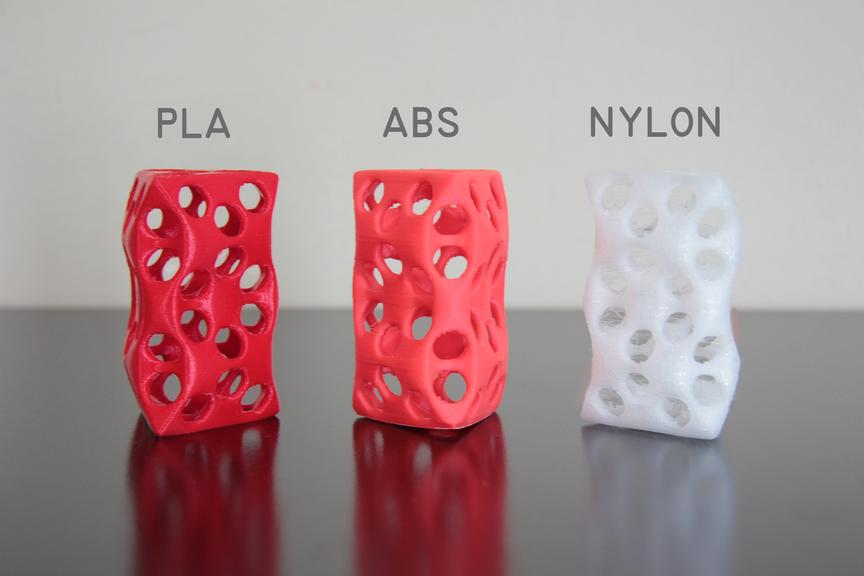

Под аббревиатурой ABS скрывается акрилонитрил-бутадиен-стирол. Это второй по распространенности материал для 3D-печати: уступает он только более современному и легкому в использовании PLA.

По сути своей, АБС является ударопрочной технической термопластической смолой на основе трех веществ: акрилонитрила, бутадиена и стирола. Собственно, первые буквы названий этих веществ и стали аббревиатурой АБС.

В производстве этот сополимер ценится за физические свойства:

- нетоксичный;

- легко окрашивается в любые цвета;

- долговечен в условиях отсутствия прямых УФ-лучей;

- устойчивый по отношению к щелочам, бытовой химии, агрессивным моющим средствам;

- устойчивый ко влаге, маслам, кислотам;

- не плавится при температуре до 103 °C (у некоторых модификаций — до 113 °C);

- плотный.

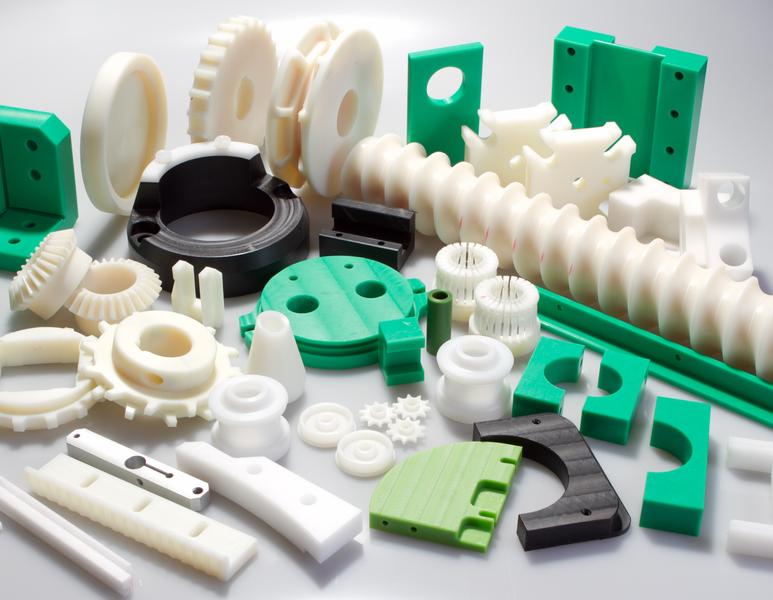

Сферы применения материала практически не ограничены. АБС-пластик используется в машиностроении, производстве крупных и мелких бытовых и электроприборов, промышленных объектов, мебели, спортивного инвентаря, игрушек, канцтоваров, музыкальных инструментов и многого другого.

В последние годы спрос на ABS-пластик существенно возрос за счет увеличения популярности 3D-технологий. Материал идеально подходит для работы на любительском уровне с помощью стандартных настольных устройств.

Плюсы и минусы

АБС — легкодоступный, недорогой, качественный материал, который совместим со многими видами 3D-устройств разных производителей. Изделия из пластика получаются прочными, долговечными и устойчивыми к негативным условиям окружающей среды. Но как и у любого материала у него есть свои недостатки.

Итак, к плюсам пластика ABS можно отнести следующие характеристики:

- дешевизна (одна катушка нити весом 1 кг обойдется примерно в 20–50 долларов);

- долговечность (срок службы изделий из ABS больше, чем деталей из PLA);

- минимальная деформация при больших нагрузках с дальнейшим возвращением к исходной форме;

- легкость обработки разными методами (ручное шлифование, механическая полировка, химическое сглаживание и другие);

- высокая механическая прочность;

- влагоустойчивость и инертность по отношению к кислотам и маслам;

- гибкость и эластичность;

- большой выбор цветовых решений;

- высокие показатели теплоемкости.

Против такого количества достоинств выступает некоторое число минусов материала:

- резкий, стойкий запах плавящегося пластика при печати, поэтому использовать 3D-принтер нельзя в жилом помещении;

- сложность в использовании (для плавления необходима температура около 230 °C, а у некоторых принтеров это максимально возможная рабочая температура);

- деформация по мере охлаждения (сжимание);

- расслаивание при неравномерном остывании изделия;

- недоступность такого же высокого разрешения печати, как у PLA.

При желании и необходимости можно избежать большинства из этих недостатков, если купить качественный пластик надежного производителя. Но и цена его тогда будет выше.

Как печатать ABS-пластиком?

Для печати моделей из ABS-пластика требуется принтер с технологией FDM, совместимая с устройством катушка филамента необходимого цвета, хорошо проветриваемое помещение, в котором люди не находятся постоянно, и макет будущей модели на цифровом носителе.

Катушка с нитью вставляется в специальный отсек, а ее конец направляется в экструдер. Далее принтер приводится в готовность в соответствии с инструкцией, выставляются необходимые настройки и начинается печать модели.

СПРАВКА! Из-за резкого запаха плавящегося пластика находиться в помещении, где установлен принтер, не рекомендуется. Следить за процессом печати можно онлайн, предварительно включив веб-камеру.

Особую важность для качества печати имеют настройки принтера.

Температура и параметры печати ABS

ABS печатается при относительно высокой температуре, около 240 °C. У некоторых моделей это предельная температура нагрева.

ВАЖНО! Для разогрева экструдера до 240 °C не нужен цельнометаллический хотэнд.

Оптимальная температура печати подбирается методом проб и ошибок. Кроме того, имеет значение и температура рабочей поверхности: обычно рекомендуется придерживаться нормы около 80 °C.

Приблизительные оптимальные параметры печати ABS-пластиком:

- температура плавления — 240–260 °C;

- толщина слоя — на 20 % меньше диаметра сопла;

- температура рабочей поверхности — 80–115 °C;

- коэффициент подачи пластика — 0,85–0,95;

- скорость печати — 30–60 мм/с.

Одной из главных проблем в работе с ABS-пластиком является отхождение модели от платформы из-за низкой адгезии. Как правило, такого не происходит, если платформа с подогревом: это помогает избежать деформации изделия при его остывании и, соответственно, отхождения от платформы.

Если платформа без подогрева, находят другие варианты решения: раствор ABS-пластика в ацетоне, лак для волос, клей-карандаш или специальный клей для 3D-печати.

Особенности печати ABS-пластиком

В принципе, работать с ABS-пластиком несложно, если знать его сильные и слабые стороны и хорошо подготовиться к процессу. Особенности печати и постобработки изделий из материала влияют на качество, прочность и долговечность полученных моделей.

Сушка филамента

ABS-пластик гигроскопичен, т. е. впитывает влагу, как и любой материал для FDM-принтеров. Попадание воды в толщу филамента означает, что структура пластика нарушается, устройство может повредиться при печати, а качество готового изделия будет низким.

Признаки влажности филамента таковы:

- характерный треск и посторонние звуки при экструдировании;

- низкая прочность готовых моделей;

- слабое сцепление слоев деталей;

- неровные линии экструдирования;

- дефекты печати: натеки, пузыри, вмятины;

- нечеткая поверхность изделия.

Если филамент проявляет все признаки влажности, не нужно его выкидывать. Его можно спасти сушкой и желательно сделать это сразу же, как будет установлен факт попадания влаги в катушку.

Никаких специальных приспособлений для сушки филамента не нужно. Воспользоваться можно обычным духовым шкафом: для этого катушку с нитью помещают в духовку на 4–6 часов при температуре 80 градусов. Чем дольше нить пробудет в духовке, тем суше она станет.

ВАЖНО! Катушку с филаментом нужно помещать в духовку, уже разогретую до нужной температуры.

Альтернативный способ — сушка в сушилке для овощей и фруктов. Температура и время сушки такие же.

Нагрев платформы печати

Нагрев платформы печати — обязательное условие для хорошей адгезии. Если платформа недостаточно горячая или вообще холодная, конечный результат будет, мягко говоря, неудовлетворительным: изделие попросту не зафиксируется на платформе или отстанет с последующими слоями. Как итог — напрасно потраченные время и материал.

Вообще при работе с ABS-пластиком рекомендуется пользоваться правилом чем выше температура платформа, тем лучше. Но если первый слой все равно отстает, нужно или уменьшить скорость печати, или увеличить температуру экструдера.

Для первого слоя оптимальная температура платформы — около 115 градусов, для второго и последующих — до 100–105.

Нужен ли обдув при печати ABS?

Один из самых спорных вопросов в сфере 3D-печати. Тут следует запомнить 2 момента:

- обдув нужен, если время печати каждого слоя меньше 20–30 секунд;

- лучше использовать вертикальный сферический, а не фронтальный обдув (для равномерности).

Обязательным обдув при работе с ABS-пластиком не является, ведь, установив оптимальные параметры скорости печати и температуры экструдера и рабочей поверхности, можно добиться того, что изделие не будет растекаться, перекашиваться и остывать.

А вот если требуется значительно ускорить печать, то обдув поможет сохранить качество изделия.

Обработка пластика ABS после 3D-печати

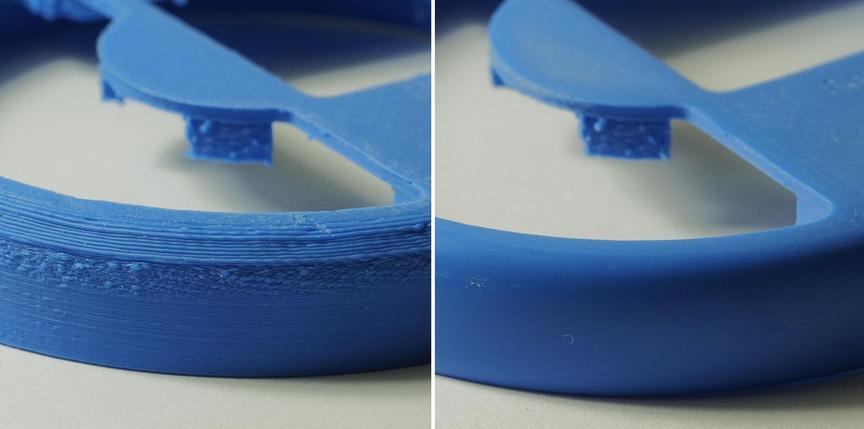

Новичкам, которые только начинают работу с АБС-пластиком, результат работы может показаться неудовлетворительным. Готовые пластиковые изделия после снятия с платформы имеют шершавую неравномерную поверхность, у них видны линии слоев, иногда появляются зазоры.

Чтобы привести элемент в надлежащий вид, нужно правильно выполнить его постобработку.

Печать ABS на холодной платформе

Печать ABS на холодной платформе приведет к плохому результату: изделие просто не сцепится с ней. Чтобы обеспечить плотное прилегание первого слоя к рабочей поверхности, нужно использовать специальные клейкие составы или покрыть ее раствором из ABS и ацетона.

Но тут нужно учитывать, что запах при печати будет еще сильнее, поэтому нежелательно находиться в помещении во время процесса.

Удаление поддержки

Поддержки необходимы для тех изделий, у которых есть углы 45–70° и более. В этом случае опорные элементы поддерживают эти углы и нависающие элементы и не дают им стекать, обваливаться или деформироваться.

Поддержки бывают растворимыми и нерастворимыми в зависимости от материала, из которого печатаются.

Растворимые опоры можно удалить двумя способами:

- водой (PVA);

- специальными составами (лимонен, изопропиловый спирт или их смесь).

Нерастворимые поддержки удаляются вручную механическим путем с помощью ножей, плоскогубцев и различных щеток. При этом важно соблюдать осторожность и бережно обрабатывать готовое изделие, потому что существует риск повредить модель.

Химическая полировка

Химическая полировка при помощи ацетона — один из самых простых и эффективных способов выровнять поверхность изделия. Делается это следующим образом:

- в глубокую емкость укладываются бумажные полотенца;

- влить сверху немного ацетона, чтобы полотенца его полностью впитали;

- положить сверху один слой фольги;

- поместить на фольгу готовое изделие и плотно закрыть емкость крышкой.

Через несколько часов контейнер нужно открыть, аккуратно извлечь фольгу вместе с моделью и оставить на некоторое время на открытом месте, чтобы ацетон выветрился.

ВАЖНО! Прикасаться с детали сразу после открытия емкости запрещено, поскольку верхний слой модели является полурастворенным и очень хрупким.

Механическая шлифовка и полировка

Механическая шлифовка изделий из ABS требуется для того, чтобы скрыть зазоры между слоями. Для полировки потребуется наждачная бумага разной зернистости или же специальный состав — шлифовальная паста.

Обрабатывать изделие пастой или наждачкой нужно медленно, аккуратно, обязательно используя защитную медицинскую маску.

Склеивание

Очень часто размер итогового изделия намного превышает объем печати 3D-устройства. В этом случае можно напечатать необходимые детали по отдельности и потом их склеить. Порядок действий при этом таков:

- Очистить поверхность от пыли и загрязнений.

- Смочить обе детали ацетоном.

- Плотно прижать друг к другу детали и держать их так до тех пор, пока ацетон полностью не испарится.

ВНИМАНИЕ! Увеличение площади склеиваемых деталей увеличивает прочность соединения, поэтому в 3D-модели, состоящей из нескольких частей, желательно предусмотреть места для стыков.

Шпаклевка

Шпаклевка элементов требуется в тех случаях, если в них образуются пустоты. Для их заполнения используют смесь из филамента и ацетона, соединенных в соотношении 1:2. Если пустоты слишком глубокие, количество пластика можно увеличить.

Также для шпаклевки пластиковых 3D-изделий, выполненных из АБС, можно использовать шпаклевку на основе эпоксидной смолы.

Окраска

Наилучшую адгезию с АБС обеспечивают акриловые краски. Благо, они доступны, представлены в широком цветовом многообразии, посты в работе и очень качественно прокрашивают даже мелкие детали.

СПРАВКА! Если выбор пал на другой тип краски, понадобится смешать ее с акриловым грунтом.

Наносить красящий состав лучше всего с помощью аэрографа или баллончика. Предварительно нужно испытать краску на небольшом кусочке изделия из того же филамента.

Вставка металлических деталей

Чтобы придать долговечность готовым изделиям, обычно в них вставляют вставки из латуни с резьбой. Если они предусмотрены конструкцией, во время печати для них потребуется сделать гнезда подходящего диаметра или периметра.

Вставку нужно наполовину поместить в гнездо, затем слегка нажать на нее сверху вниз хорошо разогретым паяльником. Когда вставка займет требуемое положение, нужно дать детали полностью остыть, после чего использовать по назначению.

Примеры напечатанных изделий

Подводя итог вышесказанному, ABS-пластик — доступный и потому популярный материал для FDM-принтеров со своими плюсами и минусами. Из него получаются прочные и долговечные элементы, которые не деформируются со временем и хорошо выдерживают негативные воздействия окружающей среды, начиная от влажности и заканчивая механическими ударами.

Добиться максимального качества готовых изделий можно, если подобрать оптимальные параметры печати и правильно выполнить их постобработку.

Оставить комментарий