Как печатают шестеренки на 3D-принтере

Одно из преимуществ 3D-принтеров, это унифицированность. Начинающий печатник может легко заменить какую-либо деталь. Причем ему не придется идти в магазин или заказывать элемент из Китая. Все детали он может сделать сам. Особую ценность имеет печать шестеренок. Это «рабочий» узел устройства, который более всего подвержен поломкам и износу.

Какой 3d-принтер подходит для печати шестеренок?

Говоря о печатных устройствах, мы подразумеваем FDM-аппараты. Это 3D-принтеры, в основе которых лежит технология послойного наплавления пластика. Такие устройства позволяют закрыть две задачи:

- Печать поломанных деталей. Пластик недолговечен. Шестеренка или иная деталь может просто сломаться или износиться.

- Печать кастомных или новых деталей. Разработка запчастей с ноля. Сюда же можно отнести проектирование шестеренок для самодельного 3D-принтера.

Конкретную модель принтера для изготовления шестеренок назвать сложно. Все зависит от размера детали и соответствующей рабочей области аппарата. Но одно можно сказать точно: устройство должно выдавать печать с высокой точностью. Для подобных работ стоит провести дополнительную калибровку рабочего стола и экструдера, чтобы избежать массового брака при печати.

Важно! Обычно проект детали скачивают в формате STL-файла. Запчасти можно печатать исключительно для личного пользования, не на продажу.

Какие материалы подходят для изготовления шестерни на 3д-принтере?

Естественно, основной материал – это пластик. Но он может отличаться, в зависимости от поставленных целей и конечной прочности готового изделия:

- Nylon (PA). Достаточно прочный материал. Этот филамент считается одним из самых надежных для изготовления подвижных узлов и элементов. Небольшой минус материала: он хорошо впитывает влагу. Не стоит делать шестеренки из нейлона, если принтер стоит в помещении с высокой влажностью.

- PETG. Данный тип пластика тоже относят к высокопрочным. Он немного уступает по характеристикам нейлону. Печатники ценят его за хорошую спекаемость слоев, а также за прилипание к рабочей поверхности.

- PLA и ABS. Эти материалы соперничают друг с другом. По эксплуатационным характеристикам они примерно равны. В основном различия касаются натренированности самого печатника. Кто-то привык к PLA и его рабочим температурам в 75 °С. Другие успешно используют ABS, нагревая материал до 105 °С.

Выбор пластика зависит от навыка печатника, его финансового положения, а также от конечной цели использования шестерни. Если на деталь идет небольшая нагрузка и ее нечасто задействуют в работе, можно выбрать PLA и ABS. Для более прочных запчастей лучше использовать PETG или Nylon (PA).

Интересно! Известно, что PLA – это биоразлагаемый материал. Из-за этого свойства некоторые печатники опасаются использовать этот тип пластика. Они считают, что деталь может рассыпаться со временем. Это заблуждение. Запчасть может разложиться, если для нее создать соответствующую среду. В воздушном пространстве с ней ничего не случится.

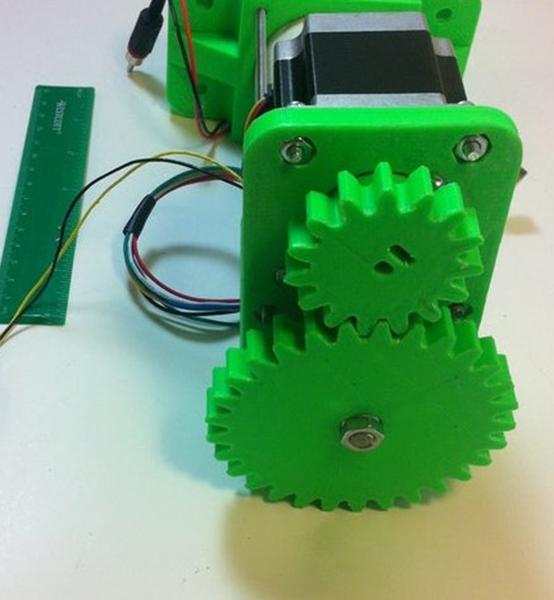

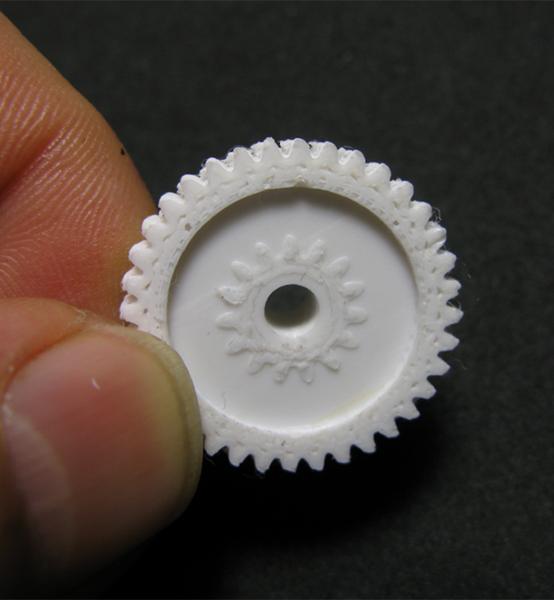

Пример готовых изделий

Как на 3d-принтере напечатать шестеренку: пошаговая инструкция

Весь процесс печати можно разбить на три важных этапа: проектирование (моделирование), собственно печать, постобработка готового изделия. Рассмотрим изготовление шестеренки начиная с работы в слайсере и заканчивая финальной обработкой и смазкой детали.

Моделирование

Процесс моделирования – это базис, основа. На этом этапе нужно учесть несколько важных моментов:

- Если вы скачали модель промышленной шестеренки в STL файле, то ее лучше доработать вручную. А именно, убрать все полости и отверстия, которые могут быть в проекте. Такие меры допускают на заводском производстве, чтобы понизить себестоимость детали. В домашних условиях лучше делать монолитную деталь. Так прочнее.

- Для самодельных деталей нужно высчитать оптимальное количество зубцов, рассчитать угол давления. Если ваш принтер может печатать с высокой точностью, без «косяков», можно выбрать большее передаточное число (количество звеньев). Это скажется на плавности хода в цельной конструкции, где будет установлена шестерня. Для угла давления тоже есть свои правила: для детали с углом давления в 20 градусов – минимальное количество зубьев не менее 13 штук; для шестерни с углом давления в 25 градусов – минимальное количество зубцов не менее 9 штук.

- Многоярусные шестерни лучше разбивать на части в слайсере, после чего склеивать на постобработке. Так можно добиться лучшего качества детали.

Будьте готовы к тому, что деталь придется печатать несколько раз, попутно внося коррективы в 3D-модель изделия.

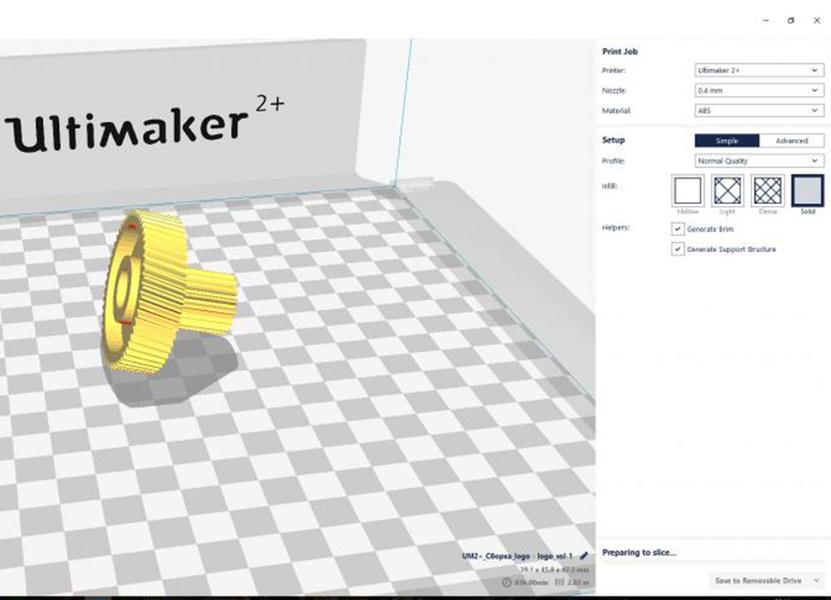

Работа в слайсере

Печать

Преимущество послойной печати заключаются в том, что это самый дешевый способ получения детали. Практически любую шестеренку можно сделать самому. Но здесь же кроются и свои минусы, которые необходимо учитывать в самом процессе печати:

- Усадка материала. Каждый тип филамента дает усадку. Ее нужно знать, иначе деталь получится не в размер. Измерьте процент усадки на тестовом кубике при помощи штангенциркуля перед началом печати. Результат добавьте в настройки.

- Шестеренка – это очень точная деталь. Даже небольшое отклонение в 0.01 мм может повлиять на дальнейшую работу. Поэтому важно идеально откалибровать печатный стол и экструдер, насколько это возможно.

- Дефекты печати. Их нужно устранять еще до начала работ. Сделайте печать тестового кубика, желательно по 4 углам, чтобы исключить любые дефекты на конечном изделии.

Но печать – это только половина дела. В обязательном порядке 3D-мейкера ждет процедура постобработки. И здесь тоже есть свои нюансы.

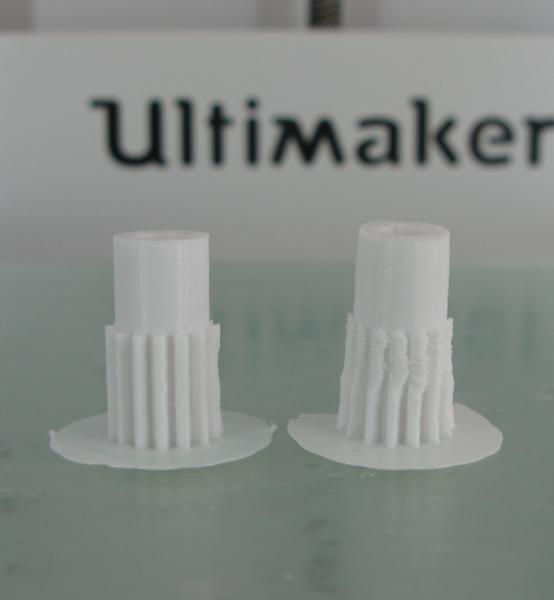

Дефекты при 3D-печати

Интересно! Перед началом печати лучше обработать рабочий стол растворенным в ацетоне ABS. Нанести его тонким слоем. Это улучшит адгезивные свойства поверхности. Первый слой не будет отлипать в процессе печати.

Постобработка

Пожалуй, один из самых важных этапов. Здесь нельзя допускать спешки, так как любая оплошность может привести к браку изделия. Постобработка состоит из нескольких этапов:

- Снятие поддержек, нитей, наплывов при помощи острого ножа или скальпеля. Будьте аккуратны, работайте без спешки.

- Шлифовка мелкой наждачкой. Снятие и шлифовка всех неровностей, практически финальная обработка.

- Погружение детали в раствор дихлорэтана на 5—10 секунд. Жидкость проникнет в мелкие щели, склеит и укрепит деталь. Данный шаг выполнять не обязательно, если вы работаете с прочным филаментом.

- Смазка конечного изделия. Последний шаг. Смазка необходима в системах с высокой нагрузкой. Она продлевает жизнь детали, шестерни работают эффективней. Для этих целей лучше брать густую смазку на основе: силикона, литола или политетрафторэтилена. Густо нанесите вещество сухой бумажной салфеткой, чтобы на детали не осталось пыли. После чего принудительно проверните шестеренку несколько раз.

Наберитесь терпения. В процессе постобработки деталь может треснуть или вовсе сломаться. Если это случается раз за разом, возможно, нужно сменить филамент и внести коррективы в модель проекта.

Частые причины отказа детали при эксплуатации: стирание зуба до проскальзывания, поломка зубьев от чрезмерной нагрузки узла, перелом вала. В редких случаях происходит поломка ступицы или спицы.

Важно! Не используйте WD-40 для смазки пластиковых деталей. Это довольно агрессивное средство. Оно создано для снятия грязи с металлических изделий, но не для смазки пластиковых шестеренок.

Деталь на постобработку

Ошибки и способы их избежать

Естественно, во время печати могут возникнуть ошибки. И нужно вовремя их заметить и суметь избежать. Предлагаем ознакомиться со списком самых распространенных недочетов, которые возникают во время печати шестеренок:

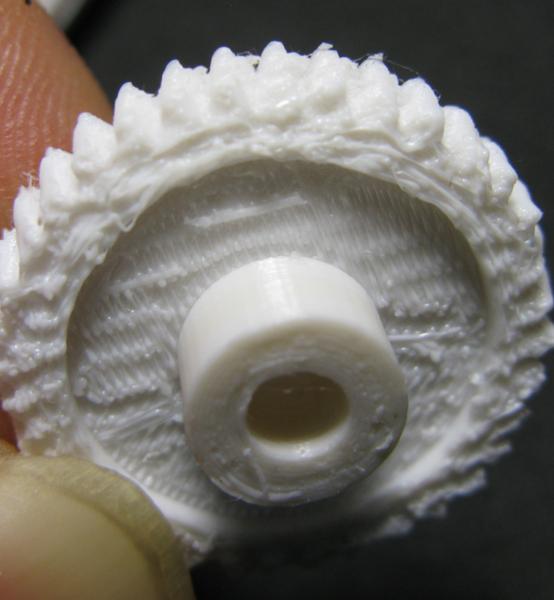

- Уменьшение диаметра основного отверстия шестеренки. Часто это происходит из-за того, что пользователь не учел усадку материала. Еще одна причина, экспорт STL модели с низким количеством сегментов, которые образуют многоугольное отверстие шестеренки. Всегда экспортируйте файл с большим количеством сегментов. Иначе придется рассверливать отверстие вручную.

- Щели между зубьями. Эту проблему можно встретить даже при включенном 100% заполнении. Решение нужно искать в слайсере, путем увеличения параметра перекрытия слоев.

- Низкая прочность деталей с тонкими стенками. Чтобы зубья были более гладкими, нужно выставлять меньшую толщину слоя. Печать прямолинейным заполнением с минимальной толщиной стенок не менее трех периметров.

- Как было сказано выше, лучше делать монолитную деталь, без дополнительных отверстий и выемок (не включая основное отверстие по центру). Вы не сильно потеряете на пластике, но деталь прослужит дольше обычного.

Если печатник никогда не делал шестеренки на 3D-принтере, то он наверняка столкнется с одной или сразу с несколькими проблемами. И лучше знать о них «на берегу».

Вам потребуется много терпения и еще больше филамента в начале пути.

Делать шестеренки в домашних условиях несложно. Главное – заранее учесть все нюансы и тонкости работы, разработать точную модель, высчитать усадку материала. Также нужно быть готовым к появлению ошибок или недочетов. Некоторые из них можно устранить на постобработке. Иные – только методом полной переделки. Но это рабочий процесс, с ним ничего не поделаешь.

Оставить комментарий