Как сделать 3D-принтер из старых DVD-приводов?

В последнее время широкой популярность стала пользоваться трехмерная печать на принтерах, однако стоит оборудование дорого. Не всякий человек может себе позволить такую роскошь. Простой 3D-принтер из DVD приводов можно собрать своими руками, обойдется он достаточно дешево. В то же время он позволит печатать разнообразные детали из пластика в домашних условиях.

- Что нужно для сборки?

- Пошаговая инструкция по сборке

- На что обращается внимание для избежания ошибок?

Что нужно для сборки?

Детали для самодельного 3D-принтера можно найти в старом компьютере — СВ/DVD дисководы. Некоторые элементы придется купить, но их стоимость не очень велика. Для сборки потребуются:

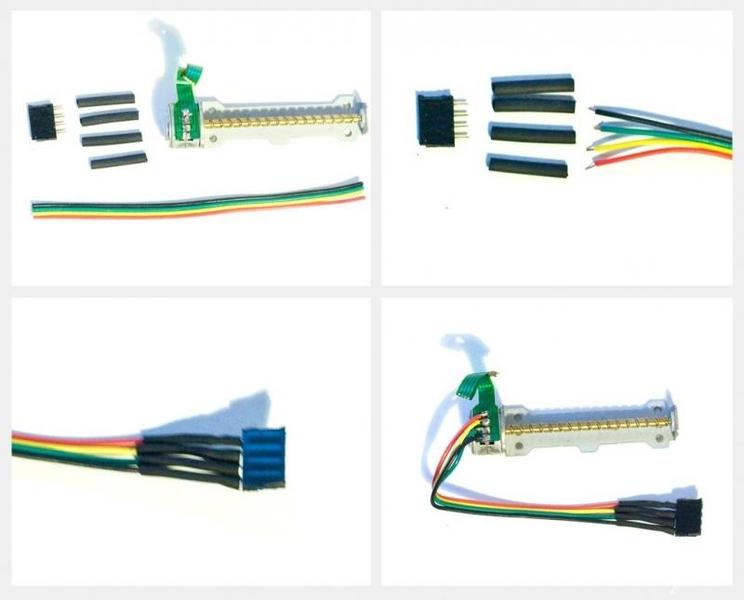

- Привода от DVD — 3 штук.

- Контроллер SUNFOUNDER Mega 2560 R3 ATmega2560-16AU с Arduino — 1 шт. Его лучше купить. Цена не превышает 10–12 долл.

- Драйвер для моторчиков Hobbypower A49988 для 3D-принтера Reprap — 4 шт. Обойдется примерно в 9–10 долл.

- Шаговый двигатель STEPPERONLINE Nema 17 для DIY CNC 3D-принтера — 1 шт. Его стоимость с проводами для подключения составляет порядка 12–14 долл.

- Модуль экструдера QWORK — 1 шт. Стоимость — 8–9 долл.

- Блок питания с параметрами: 12 В, 5А.

- Кабели, провода и разъемы для подключения.

Заранее надо подготовить инструмент для сборки и измерительные приборы: электродрель, ножовку, электролобзик, паяльник, плоскогубцы, кусачки, набор отверток, тестер, уровень, линейку, штангенциркуль.

Пошаговая инструкция по сборке

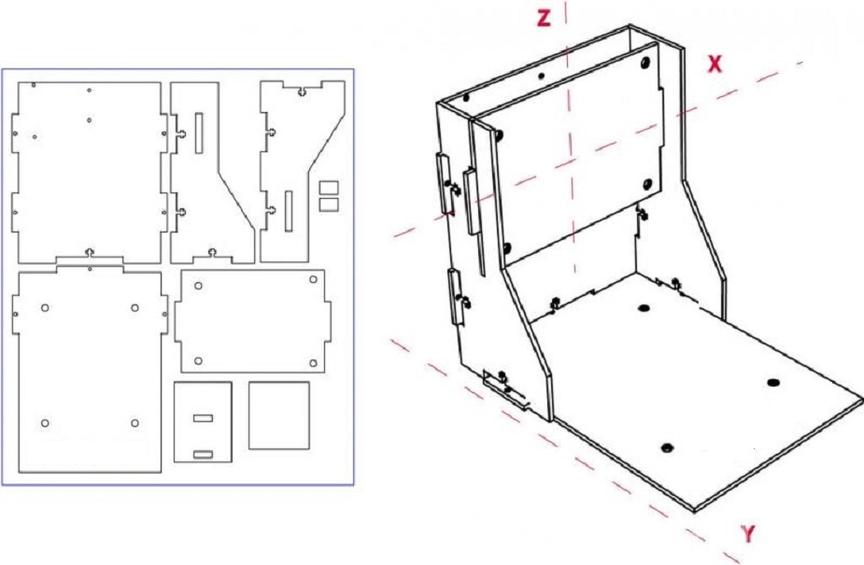

В качестве основания для принтера можно использовать лист фанеры или текстолита толщиной 18–20 мм. Он раскраивается по нужному размеру. Производится разметка основания. Сверлятся отверстия для крепления несущих элементов конструкции. Сборка условно подразделяется на несколько основных этапов.

Оси X, Y, Z

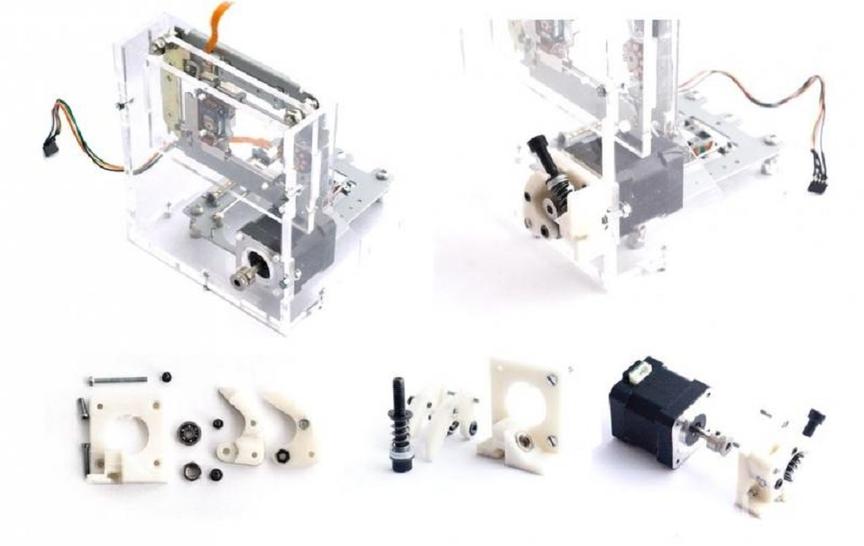

Сборка принтера начинается с монтажа рамы аппарата в виде вертикальных стоек из дерева или алюминиевого профиля. Они закрепляются на основании. Далее из одного DVD-ввода формируется ось Z (фото 1). Плато устанавливается вертикально. Для оси Y ввод закрепляется боком. К этому вводу прикрепляется аналогичный DVD-привод для перемещений по оси Х. В результате образуется система (фото 2), позволяющая перемещать головку экструдера в двух направлениях параллельно основанию и в вертикальном направлении, меняя зазор между соплом и рабочей поверхностью.

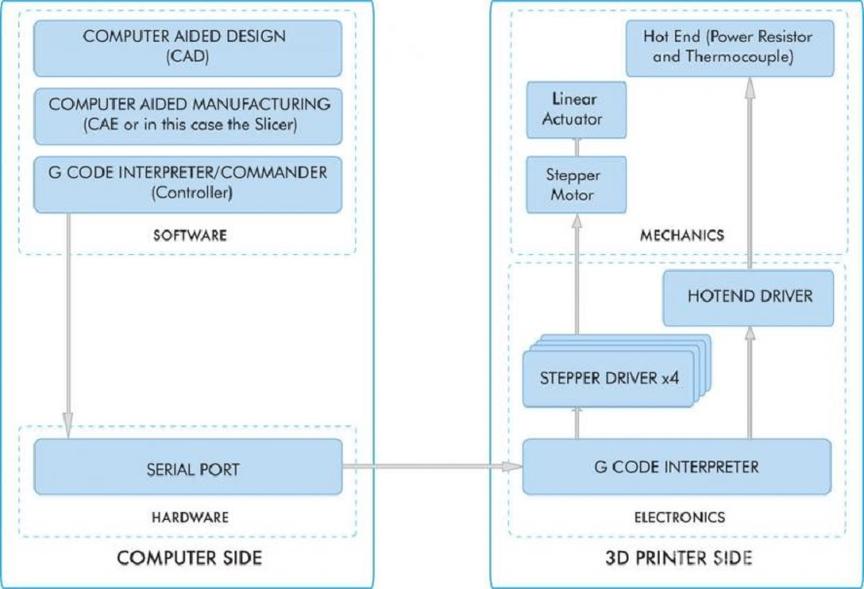

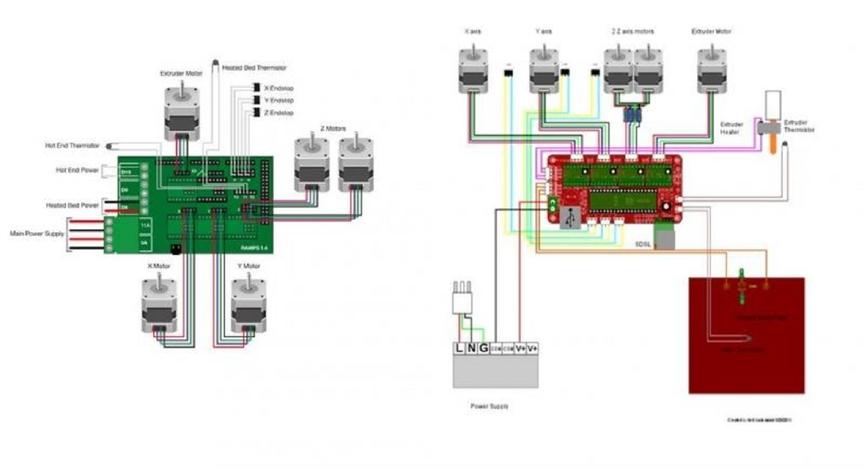

На задней стенке ввода закрепляется «мозговая» часть, состоящая из Arduino Uno, CNC Shield, драйверов A49988 и других элементов управления приводами. Обеспечивается их соединение. На оси Z монтируется модуль экструдера. Сверху над экструдером закрепляется шаговый двигатель Nema 17, который должен обеспечить подачу пластика (филамента). Лучше его подключить через редуктор, собранный из стандартных шестерней для 3D-принтера.

Источник питания

Следующий шаг — установка блока питания приводов. Важно его соединить так, чтобы обеспечивалось прямое питание с выключателем на подставку. Два провода блока (12 В и GND) задействуются для питания контроллера. В качестве блока питания подойдет любой блок для компьютера, например, от ПК 20pin.

Проверка двигателей

Подготовку двигателей к работе в новых условиях можно произвести с помощью специальных программ. В частности, вполне подходит версия Arduino 23. После ее установки закачивается программа для прошивки двигателей. Можно выбрать Marlin. Компьютер подключается к ЧПУ контроллера при помощи кабеля USB. Затем выбирается нужный последовательный портал под Arduino инструментов IDE. Открывается прошивка, после чего высвечиваются параметры конфигурации: #define MOTHERBOARD 3, Термистор 7 и PID, а также шаг 9 на единицу для настройки контроллера.

Настройка управления через компьютер

Для управления принтером необходимо установить программное обеспечение. Одной из самых простых и надежных программ является Repetier хост. С помощью слайсера связываются разделы объекта со слоями и генерируется G-код принтера. Срезы настраиваются по высоте слоя, скорости печати и другим параметрам. Можно использовать такие конфигурации слайсера, как Skeinforge или Slic3r.

Регулировка мощности

Следующий шаг — тестирование двигателей с целью регулировки по току и интенсивности. Запускается программное обеспечение и согласуется с контроллером. Далее можно переходить на ручное управление двигателями. Прежде всего настраивается максимальное значение силы тока, при котором они не будут греться. Регулировка проводится по каждой оси отдельно. Для измерений применяется мультиметр, устанавливаемый в режиме усилителя.

Снова подключается компьютер и проверяется рост тока, соответствующий шагу двигателя. С помощью портативного потенциометра устанавливаются значения текущих ограничений по каждой оси. Предельные значения тока составляют: для плата — 80 мА, степперов осей Х и Y — 200 мА, оси Z — 400 мА. Для экструдера также устанавливается предельный ток порядка 400 мА.

Создание конструкции

В конструкции принтера важно обеспечить достаточную прочность и работоспособность рамы и направляющих. Они являются важнейшими структурными элементами. Их можно напечатать на 3D-принтере с использованием шаблонов или вырезать с помощью лазеров по программе Auto Cad из акриловой пластины толщиной порядка 5 мм. Такая технология обеспечивает создание конструкции без клея и винтовых соединений.

Калибровка осей

Закаченная программа Marlin способна обеспечить стандартную калибровку осей. Более точные программы для самодельного принтера не нужны. Важно убедиться, что все перемещения соответствуют расстояниям G-кода. Задача упрощается тем, что по всем осям используются одинаковые резьбовые шпильки DVD-приводов.

При калибровке определяется количество шагов двигателя, приходящихся на перемещение в 1 мм. Параметр зависит от оборотов двигателя и радиуса шкива. Настройка повторяется 3–4 раза для обеспечения повышенной точности.

Установка экструдера

Модуль экструдера закрепляется на подвижном элементе рамы, который может перемещаться по полозьям в вертикальном направлении от DVD-привода оси Z. Подача пластиковой нити (филамента) обеспечивает двигатель NEMA 17, вал которого, соединен с шестернями типа МК7/MK8. Для управления двигателем устанавливаются соответствующие драйвера: экструдера простоя, экструдера тела и лазера. Подача пластика в нагревательную камеру модуля осуществляется по тефлоновой трубке. Главный двигатель надежно крепится к раме. Обязательно проводится его калибровка. Для этого подается контролируемый отрезок нити, который должен соответствовать определенному расстоянию перемещения (например, 10 см).

Пробная печать

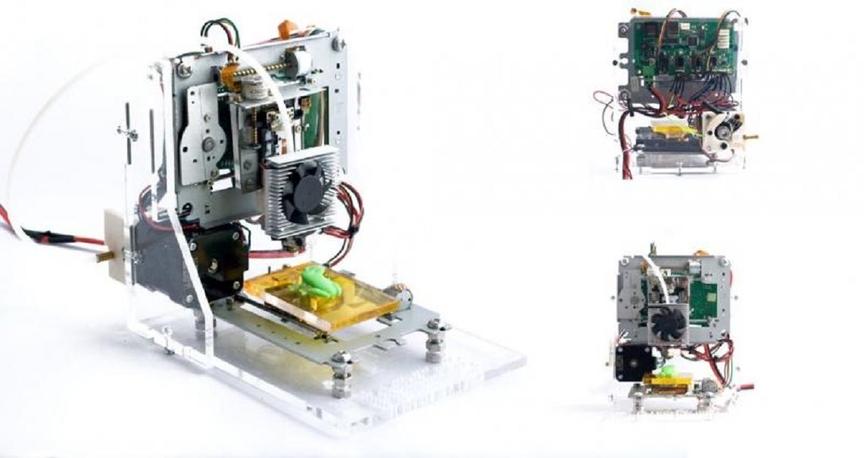

После завершения сборки производится тестовая печать детали. Обычно используется филамент из PLA диаметром 1,75 мм. Активируется тестовая программа в Repetier. Рекомендуется начинать с печати стандартного куба со стороной 10 мм. Такая деталь будет изготовлена быстро и без излишних затрат материала, позволяя оценить точность размеров по всем трем осям. Для печати температура в экструдере устанавливается в пределах 190–210 °С.

Перед началом печати устанавливается начальная точка, т. е. X, Y, Z = 0. Зазор между соплом и рабочей поверхностью устанавливается с помощью листа бумаги. Регулировкой по оси Z обеспечивается зазор, равный толщине листа (Z=0).

На что обращается внимание для избежания ошибок?

При изготовлении 3D-принтера своими руками следует учитывать такие нюансы:

- Основная экономия достигается за счет использования DVD-приводов для обеспечения перемещений по осям и конструирования самодельной рамы.

- Не следует экономить на экструдере, основном шаговом двигателе и редукторе для него. Следует приобрести стандартные, новые изделия, предназначенные для 3D-принтеров, т. к. от них во многом зависит работоспособность всего устройства.

- С особой тщательностью проводится регулировка по мощности (току) для исключения перегрева двигателей.

- Качество печати зависит во многом от правильности проведения калибровки по всем осям. Ее надо проводить перед каждым пуском принтера.

- Важно обеспечить идеальную горизонтальность рабочей площадки.

- Направляющие должны иметь достаточную степень точности обработки для свободного перемещения головки по всем осям.

- Для печати следует использовать стандартный пластик (обычно PLA). Температура в экструдере должна соответствовать марке пластика.

При аккуратной сборке и использовании качественных деталей можно изготовить работоспособный 3D-принтер. Его точность уступает заводским моделям, но она будет вполне достаточной для печати изделий с практическим применением. Домашние мастера доказали, что самодельный принтер вполне способен заменить дорогостоящее оборудование в домашних условиях.

Оставить комментарий