Как самостоятельно сделать 3D-принтер из алюминиевого профиля?

Не все начинающие печатники могут позволить себе приобрести новый 3D-принтер. Это довольно дорогое удовольствие. Также нужно быть уверенными, что модель подойдет для выполнения необходимых задач. Получается, что единственный бюджетный способ прикоснуться к миру 3D-печати — собрать принтер самостоятельно.

- Зачем делать 3D-принтер из профиля и какие есть способы?

- Преимущества создания 3D-принтера своими руками из алюминиевого профиля

- Как сделать?

Зачем делать 3D-принтер из профиля и какие есть способы?

Обычно 3D-принтер собственноручно собирают по следующим причинам:

- Снижение стоимости конструкции.

- Создание более совершенного устройства, чем те, что предлагает рынок.

- Изготовление аппарата под свои определенные запросы и потребности, если принтер предназначен для выполнения конкретных узкоспециализированных задач.

- Желание самовыразиться. Есть такие люди, которые занимаются изготовлением высокотехнологичного оборудования просто ради развлечения. После этого они предлагают материалы по созданию принтера на рассмотрение большой аудитории желающих.

Самостоятельное изготовление 3D-принтера требует от мастера глубокого погружения в принципы работы подобных аппаратов. Также нужен опыт работы с комплектующими.

Есть два варианта конструирования устройства своими силами:

- Использование наборов. Аппараты предоставляются пользователям в разобранном виде. В таких наборах обычно есть все необходимые крепежи и детали, если они продаются производителями 3D-принтера. В комплектах от независимых проектов может быть или только начинка, или только детали для корпуса. Их стоимость намного ниже и при этом дают покупателю воплотить свои творческие идеи.

- Самостоятельный проект. Этот способ намного сложнее. Необходимо производить много расчетов и анализировать характеристики всех составляющих.

Для экономии некоторые умельцы используют рамы собственного производства. Самым подходящим материалом для этого является алюминий.

Преимущества создания 3D-принтера своими руками из алюминиевого профиля

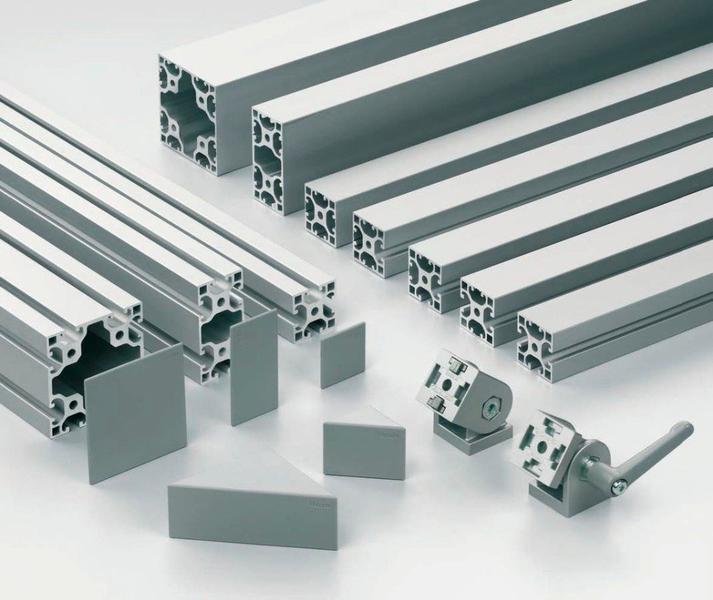

Плюсы в использовании алюминиевого профиля для изготовления устройства:

- Большая прочность при сравнительно небольшом весе.

- Высокая вязкость алюминия, что позволяет гасить вибрации.

- Удобная сборка. Для этого применяют только болты и Т-образная гайка.

- Простая подготовка. Профиль достаточно нарезать на куски необходимой длины.

- Отлично сверлится и режется, готовое изделие легко можно разобрать и модернизировать.

- Благодаря геометрии из профиля можно собрать конструкцию высокой жесткости.

Как сделать?

Сделать подобный аппарат из профиля достаточно просто, если следовать указаниям. Есть несколько готовых проектов с пошаговой инструкцией.

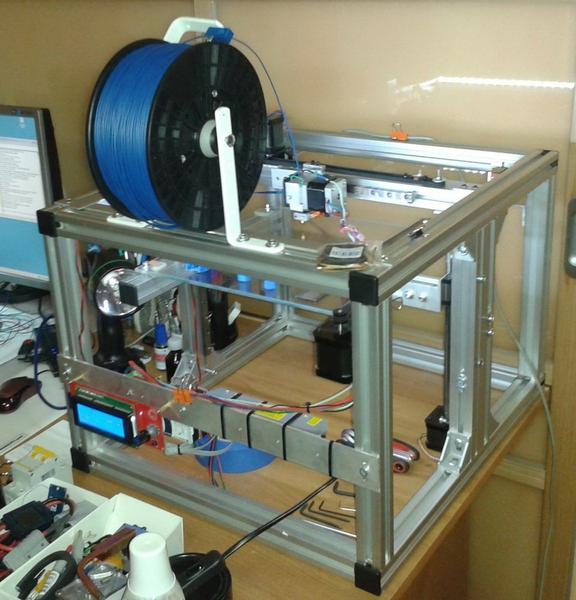

Проект Сергея Иванчикова

Этот аппарат изготавливался из-за необходимости прототипирования и создания дизайнерских 3D-моделей. Требовалась большая область печати. Модели из магазинов оказались неподходящими по техническим характеристикам и цене.

Для изготовления автор потратил средства и приобрел электронику, рельсы и подшипники. Ремни передачи, валы и двигатели он снял со старых обычных принтеров.

Также потребовались:

- китайский аналог экструдера МК7;

- 5 драйверов ШД А4988;

- Arduino mega 2560;

- Ramps 1.4;

- Graphic LCD Controller.

Для сборки понадобится:

- отвертки (крестовая и плоская);

- паяльник;

- гаечные ключи;

- ножовка по металлу для разрезания;

Сама сборка:

- Рама была изготовлена из специального конструкционного алюминиевого профиля 31х30х3, 50 × 50 × 3, 50 × 20 × 2 и 40 × 40 × 3 мм.

- Из принтера еще советских времен изъяты валы с сечением в 12 мм. Они потребуются для осей X и Z. Дополнительно пришлось докупить вал SBR12 для оси Y.

- 3 двигателя изъяты со старого принтера и дополнительно заказан еще 1 из Китая. Для оси Y требуется 2 двигателя, для X — 1 и для Y — 1.

- Стол изготавливается из листа алюминия размером 340 × 320 мм. Его толщина должна быть 4 мм. Кроме того, стол имеет силиконовый нагреватель размером 250 × 250 мм. Он выдает мощность 200 Вт при 12 В.

- После завершения сборки устанавливается прошивка Marlin и выполняется первая печать для проверки качества.

Из плюсов такой сборки можно выделить то, что принтер получился дешевым в изготовлении, надежным и практичным. Минусов нет, так как устройство качественно выполняет все поставленные перед ним задачи.

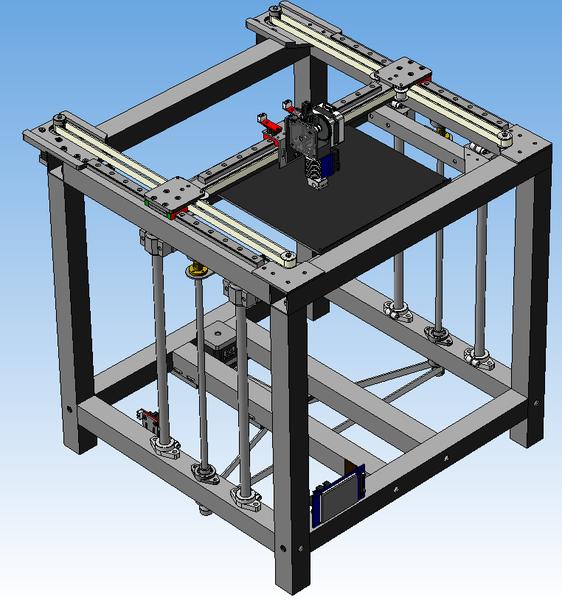

H-Bot из профильной трубы пользователя NickSon

Когда автор решил сделать такое устройство, у него уже был опыт сборки фрезерного станка с ЧПУ, хотя и неудачный. Конструкция станка не имела достаточной жесткости.

Исходя из предыдущего опыта, автор решил сделать H-Bot кубической конструкции, чтобы принтер имел более жесткую раму. За основу была выбрана алюминиевая профильная труба размером 30 × 30 мм с толщиной стенки в 1,5 мм. Для стола и балки применялась труба 20 × 20 мм. Конечно, лучше брать профиль из алюминия, но он гораздо дороже трубы.

Стол закрепляется при помощи двух болтов. Крепеж осуществляется на четырех направляющих. Болты необходимы и для того, чтобы можно было регулировать высоту. В качестве направляющих использовались цилиндрические валы диаметром 12 мм. Также понадобились линейные подшипники.

В качестве теплоизоляционного материала стола был использован картон. Но его можно применять только временно. В дальнейшем автор планирует заменить картон на минеральную вату, которую придавит к столику снизу.

Оба ходовых винта работают при помощи одного двигателя. Передача усилия происходит через ремень. Так устройство работает более стабильно, и его легче синхронизировать с вращением винтов. К тому же это удешевляет конструкцию.

Чтобы предотвратить осевой люфт ходовых винтов, необходимо установить подшипники с обеих сторон балки.

Стол автор покупал. Он приобрел MKS МК3–220. Эта модель изготовлена из алюминиевого листа и может работать от 12 В или от 24 В. Также в сборке использовался экструдер Titan.

Понадобилось купить такую электронику:

- дисплей MKS TFT 2.4;

- RURAMPS4D;

- Arduino Due.

Достоинства данной модели:

- сравнительно недорогая сборка;

- удобство в работе;

- надежность.

Недостатков не существует, так как устройство выполняет все возложенные на него задачи.

Вариант от Kick_2

Создатель собрал аппарат на основе нескольких чужих проектов. Он использовал все самые интересные идеи и решения.

Из КНР был доставлен конструкционный алюминиевый профиль размером 30 × 30 мм. Он легко модернизируется при необходимости и позволяет сделать жесткую конструкцию.

Для осей X и Y применялись двигатели 42BYGH47–401A. Для оси Z установлен шаговый двигатель с многозаходным винтом на 8 мм.

Также была куплена электроника:

- блок питания на 12 В;

- Arduino 2560 c Ramps 1.4;

- экструдер с соплом в 0,4 мм;

- картридер;

- дисплей.

Привод сделан с помощью зубчатого ремня. Стол имеет подогрев Heatbed MK2 Hot Plate. Для регулировки нагрева автор использовал терморезистор советского производства на 100 кОм.

Из преимуществ данной сборки можно выделить то, что устройство собирается довольно быстро и с ним очень просто работать.

3D-принтер пользователя bliser

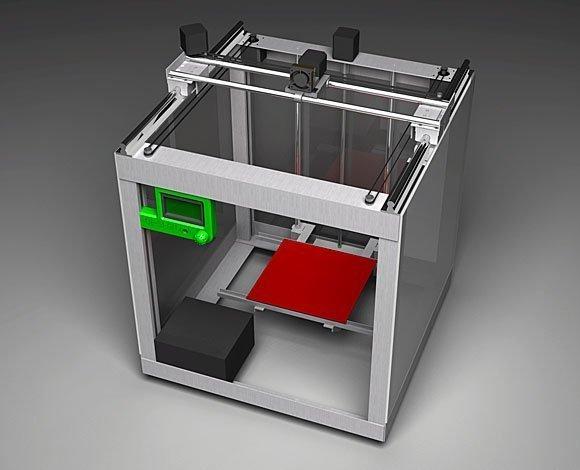

Автор с самого начала задумывал проект таким, чтобы принтер можно было легко самостоятельно собрать из подручных средств. Набор инструментов у него состоял лишь из болгарки, дрели, напильника, паяльника, отвертки и заклепочника. Но во время планирования было решено, что изготавливать принтер необходимо из деталей, которые будут сделаны на заказ.

Был закуплен такой материал:

- поликарбонат толщиной в 4 мм;

- алюминиевый профиль;

- ремни шириной 15 мм, шкивы и ролики.

Экструдер установлен так, чтобы передвигаться в плоскости. Столик двигается по оси Z. Движение производится при помощи 1 двигателя через шарико-винтовую передачу.

Также предусмотрена вытяжная система. Она сделана из кулера и сантехнических труб.

Основные преимущества сборки:

- закрытый корпус с вытяжной системой;

- подогрев стола от 220 В;

- область печати — 25 на 30 см;

- простое обслуживание;

- возможность усовершенствования;

- стол с автоматическим выставлением уровня;

- рельсы и шарико-винтовые передачи.

Автор считает, что изделие имеет такие недостатки:

- плохая реализация вытяжки — сильно чувствуется запах пластика во время печати;

- вес устройства более 60 кг;

- аппарат не имеет заземления, а стол работает от 220 В;

- появляется резонанс во время печати в 50 мм/с.

CoreXY на валах своими руками от пользователя Xedos

Это второй проект автора. В первом использовалось много пластиковых деталей, из-за чего конструкция не имела достаточной прочности. Новый принтер должен отличаться высокой степенью надежности.

Для изготовления автор приобрел:

- шпильку длиной 52 см и диаметром 6 мм;

- гайки М6 с пластмассовой прокладкой;

- алюминиевый профиль 30 × 30 × 320 мм и 30 × 30 × 500 мм;

- силуминовый уголок;

- сухари для профиля.

Также использовались пластмассовые кубики собственного изготовления.

Рама из алюминиевого конструкционного профиля собирается с использованием строительного уголка, чтобы углы были выставлены с идеальной точностью. Для обеспечения требуемой жесткости внутри профиля пропускается шпилька. Во все углы устанавливаются сухари для соединения.

Кинематика собирается следующим образом:

- При помощи сухаря выполняется скрепление рельс и профиля.

- После этого производится сборка головы.

- На оси X следует закрепить портал к кареткам.

- Производится установка шаговых двигателей.

- После монтажа электродвигателей выполняется установка зубчатых колес.

- Передаточный ремень необходимо подтянуть.

- Все элементы монтируются на профиль.

Принтер работает на такой электронике:

- драйверы DRV8825;

- двигатели Nema17;

- Arduino MEGA 2560;

- ramps 1.4;

- экструдер — МК8;

- хотэнд — E3D V6;

- концевые выключатели;

- LCD дисплей 2004;

- картридер;

- питание от адаптера 12В, 30А;

- столик с подогревом — МК2.

Использовалась прошивка Marlin 1.0.2.

Достоинства сборки:

- большая скорость работы;

- отличные показатели прочности и жесткости конструкции;

- благодаря небольшой длине ремней практически нет шума;

- рельсы не дают прогибаться валам и немного их разгружают.

Из недостатков можно выделить:

- во время рабочего процесса каретки при быстром движении издают громкие звуки;

- для сборки требуются сухари;

- крупные габариты устройства.

Сделать самостоятельно 3D-принтер вполне реально. Это подтверждено многими энтузиастами. Лучшим решением для рамы является использование алюминиевого профиля. Он сравнительно легкий и обеспечивает достаточную жесткость конструкции.

-

09 июня 2022bliser, профиль в промышленном конструкторе брали, угадал?

Оставить комментарий