Причины возникновения дефектов в 3D-печати и методы их устранения

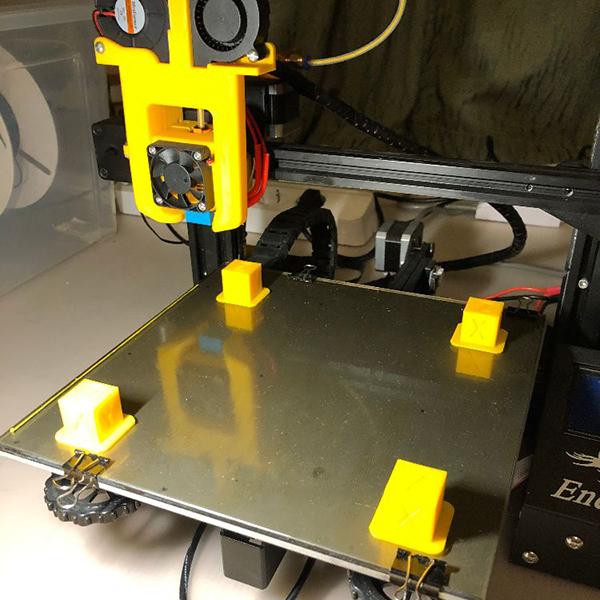

Покупка 3D-принтера – это только полдела. Начинающему печатнику предстоит еще много чего пройти. Сначала он научится настраивать устройство, калибровать печатную головку, выставлять нужные параметры, тестировать разные типы филаментов. Но и это не все. Самое неприятное, что может появиться в процессе эксплуатации, – это дефекты печати. И их нужно уметь устранять.

- Что такое дефекты 3D-печати?

- Смещение слоев

- Не прилипает первый слой

- Прыщи на модели

- 3D-принтер не печатает

- Печатает в воздухе

- Печатает зеркально: как исправить

- Пропуск слоев

- Печатает не по центру стола

- Какие могут быть проблемы с тестовым кубиком для 3D-принтера?

- Эхо при 3D-печати

- Лососевая кожа

- Рябь

- Плохое заполнение

- Протекает пластик по резьбе экструдера

- Не идет пластик с сопла

- Расслоение модели

- Не нагревается экструдер 3D-принтера

- Пластик ложится волнами

- Щели между стенками

- Паутина

- Экструдер не подает пластик

- Классификация дефектов

Что такое дефекты 3D-печати?

После окончания процесса печати можно обнаружить разные дефекты на готовой модели. Чаще всего они связаны с неправильным распределением пластика. Дефекты появляются по разным причинам. Но основной итог всегда один – модель испорчена, нужно делать проект по новой. Из-за дефектов печати возникают простои в работе. Теряется время и метры филамента.

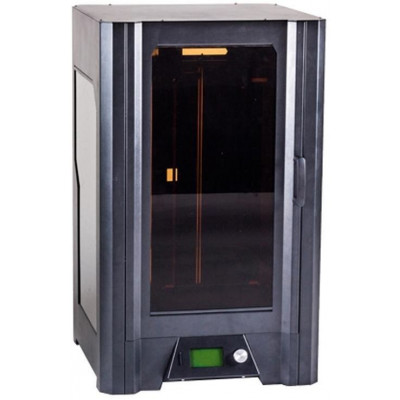

Важно! В рамках данной статьи будут расписаны дефекты, которые встречаются на FDM-принтерах. Это модели печатных устройств, работающие по технологии горячего наплавления пластика.

Иногда ошибки заметны еще в самом начале. Например, при печати первого слоя модели. В этих и других случаях нужно вовремя предотвратить дефект. Правда, печать все равно придется остановить. Но так можно сэкономить материал и время. В данном материале будут рассмотрены самые частые дефекты, а также способы их устранения. В конце статьи будет дана сравнительная классификация неисправностей.

Смещение слоев

Второе название данного дефекта – перекос. Тут есть сразу несколько вариантов развития событий. Перекос может быть чуть заметным, с небольшим отклонением по оси Z. Второй вариант – сильное смещение, модель печатается кусками. Во всех указанных случаях причина кроется в механической части принтера.

Методы решения:

- Проверить натяжные ремни. Они должны находиться четко по пазам. Не допускается перетертости или вытянутости ремня. Иногда проще заменить весь комплект ремней на новый.

- Иногда небольшие перекосы идут из-за неправильно выставленного шкива. Сделайте отметку черным маркером до печати, после окончания процесса сверьте полученный результат. Высчитайте разницу. Подкрутите проблемное место при необходимости.

- У принтера плохо отрегулировано положение осей Y и X. Они не перпендикулярны друг другу. Их нужно выставить под 90°.

Внимание! В редких случаях проблема кроется в электрике. Данный вариант нужно разбирать отдельно, вооружившись мультиметром.

Не прилипает первый слой

Начальный слой играет роль фундамента. Если он «плывет», то и все модель получит неверную геометрию. Второй и последующие слои могут немного смещать всю заготовку. Самое неприятное, что данный дефект можно обнаружить в самом конце печати.

Методы решения:

- Калибровка платформы. Если на печатном столе есть перекос, велика вероятность, что первый слой не прилипнет. Перед началом печати лучше проверить калибровку платформы. Многие программы для 3D-печати помогают пройти данную настройку в полуавтоматическом режиме.

- Неверная высота печатного сопла. Еще один момент, который стоит учитывать. Чаще всего настройка высоты экструдера выставляется через параметры принтера: Edit Process Settings → G-Code. Они находятся в основном меню устройства.

- Первый слой был напечатан слишком быстро. Пластик просто не успел застыть. Данную настройку нужно искать в меню печатного устройства. Примерное расположение: Settings → First Layer Speed. Стоит выставить скорость печати первого слоя на 50 % ниже, чем остальных.

- Температура остывания пластика. Этот вариант можно встретить на принтерах с холодной платформой. Филамент попадает на холодную поверхность, быстро твердеет и отскакивает. Здесь нужно экспериментировать с настройками температуры плавления нити или изначально брать принтер с подогреваемой поверхностью.

Важно! Причиной плохой адгезии может стать укрывной материал, который кладут поверх платформы. Разный клей, лента, скотч – все это может отталкивать пластик.

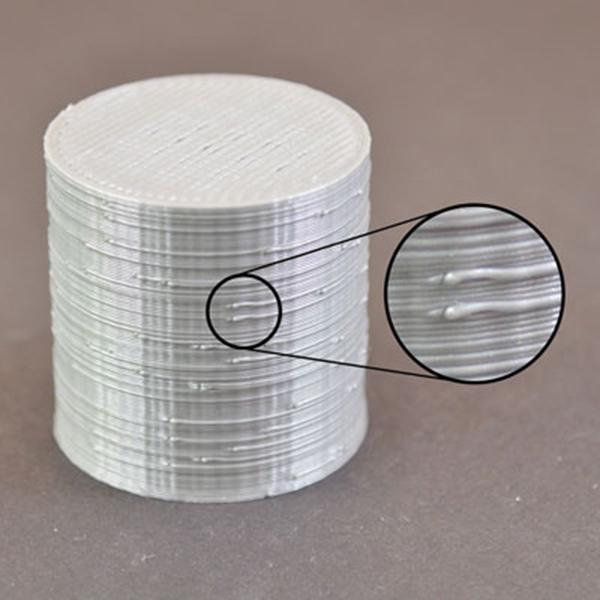

Прыщи на модели

Сюда же можно отнести такие дефекты, как «сопли», наплывы, натеки. Все эти неисправности имеют примерно одинаковую природу. Они связаны с работой экструдера. По мере движения он должен останавливаться, затем снова включаться в работу. Не все устройства могут укладывать ровные слои без дефектов. Так и появляются вышеописанные неровности.

Методы решения:

- Настройка втягивания и хода накатом. Первый параметр отвечает за старт работы экструдера. В этом случае нужно настроить втягивание через меню устройства: Edit Process Settings → Extruders. Здесь нужно найти параметр Extra Restart Distance. Попробуйте уменьшить длину заполнения. Когда неровности возникают при остановке сопла, нужно подкрутить ход наката (движение наката). Этот параметр обозначается как Coasting. Он находится в том же разделе, где устанавливают втягивание.

- Лучше и вовсе отказаться от втягивания и хода накатом. То есть филамент должен быть вровень с кромкой сопла. Данный параметр особенно критичен для печатных головок фирмы Bowden. Еще один вариант: настройка втягивания. Нужно найти вкладку Advanced. В ней находится настройка Ooze Control Behavior. Данная опция отвечает за утечку филамента и время старта втягивания.

Если мелкие дефекты все-таки присутствуют, стоит указать принтеру точки входа. Эта настройка находится в меню Edit Process Settings на вкладке Layer. Например, можно оставить небольшие огрехи внутри фигуры, начиная печать с внутренних слоев.

3D-принтер не печатает

Это одна из самых страшных вещей для начинающего 3D-мейкера. Кажется, что устройство сломано. Однако в большинстве случаев это не так. Принтер включился, но не начал продавливать пластик? Этому есть четыре причины.

Методы решения:

- Пластик не идет из экструдера из-за протечки. Это можно часто наблюдать у некоторых дешевых китайских моделей. Нить предварительно разогревается в экструдере, она может просочиться через хот-энд. Такой же эффект можно наблюдать после окончания работы. В этом случае печать начинается через 3–4 секунды после старта. Автоматические нарушается геометрия первого слоя. Чтобы избежать данного дефекта, опытные печатники делают так называемую юбку. Это тонкая окружность из филамента вокруг будущей модели. Ее печатают, чтобы привести принтер в чувство и заполнить сопло пластиком.

- Экструдер находится слишком близко к платформе. Пластик просто застревает внутри сопла. Ситуация продолжается и на втором слое. Только к 3–4 слою пластик начинает выходить. Решение – настройка высоты оси Z через команду G-Code.

- Иногда филамент просто сгрызается приводной шестеренкой. Это деталь, которая проталкивает нить вперед. Если около принтера видно небольшое количество стружки филамента, вполне вероятно, что шестеренка сточила нить. Нужно откалибровать данный узел.

- Забитый экструдер. Тут может быть несколько причин: обычная грязь или сор, пластик закоксовался внутри экструдера, плохое охлаждение филамента. Поможет механическая чистка сопла при помощи специальных иголок или сверл. Их продают в профильных магазинах.

Важно! Только не нужно чистить сопло отверткой или другими подручными инструментами. Можно полностью испортить экструдер.

Печатает в воздухе

С подобной неисправностью сталкиваются разные пользователи. Причины печати по воздуху связаны с выставлением новых настроек пластика в слайсере. Иногда дефект появляется вследствие неправильной настройки оси Z.

Все пути решения сводятся к тому, что пользователю нужно внимательно изучить G-code принтера. Иногда причина кроется в сбитых настройках высоты оси Z. Также здесь можно посмотреть шаг печати, возможно, он превышает нужный параметр. В слайсере необходимо проверить параметры установки пластика. Посмотреть температуру нагрева сопла и платформы. Все настройки нужно перепроверять вручную. При импорте профиля могут подцепиться левые параметры.

Печатает зеркально: как исправить

Редкий дефект, который не всегда видно в начале печати. То есть модель выходит нормальной, но отзеркаленной. Такие неисправности часто встречаются в китайских кит-наборах или noname-устройствах. Пути решения два. Один простой, второй сложнее.

Методы решения:

- Нужно инвертировать одну из осей: X или Y – неважно. Но только одну. Это можно сделать путем переворачивания контактов на плате питания или на самом двигателе.

- Инвертировать ось через прошивку устройства. Данный способ подходит для опытных пользователей, которые знакомы с навыками программирования.

В любом случае лучше сначала еще раз проверить все настройки в слайсере, только потом лезть в электронику устройства.

Пропуск слоев

На готовой модели видно, что один или несколько слоев были пропущены. Об этом красноречиво свидетельствуют щели в готовой модели. В редких случаях данный дефект связывают с недостаточной экструзией. Возможно, есть проблемы с захватом и подачей филамента. Иногда причина кроется в подклинивании оси Z.

Методы решения:

- Проверка механической части принтера. Если пропуски стали появляться часто, нужно устроить внеплановое ТО устройству. Осмотрите все валы. Проверьте, что они ровно установлены и не смещены. Отключите питание принтера, попробуйте передвинуть головку пальцами. Если чувствуется сопротивление, значит один из валов неправильно установлен.

- Износ подшипника. Данный элемент может просто износиться. При этом видно, что принтер слегка вибрирует. Появляется нехарактерный звук при печати. Диагностируют поломку тем же способом, что и вал. Отключают питание и двигают экструдер руками, чтобы найти проблемную деталь.

Внимание! Не забывайте вовремя обслуживать принтер. Смазывайте валы специальным маслом. Например, для швейных машин. Перед смазкой очистите подвижные элементы от грязи и остатков пластика. Только не переусердствуйте с маслом. Большое количество смазки может привести к обратному эффекту.

Печатает не по центру стола

Некоторые пользователи сталкиваются с проблемой печати не по центру платформы, а по одной из сторон. При этом в слайсере модель находится четко по центру. Тут может быть несколько вариантов решений.

Методы решения:

- Сбиты или неправильно выставлены настройки слайсера. Нужно менять характеристики кинематики. Установить параметр Delta robot вместо Cartesian robot. Также нужно задать размер стола, равный вписанному в заданную область печати квадрату. При этом параметр Origin Offset выставить в половину стороны квадрата.

- Попробовать отрегулировать положение концевика оси X. В некоторых случаях его двигают чуть правее.

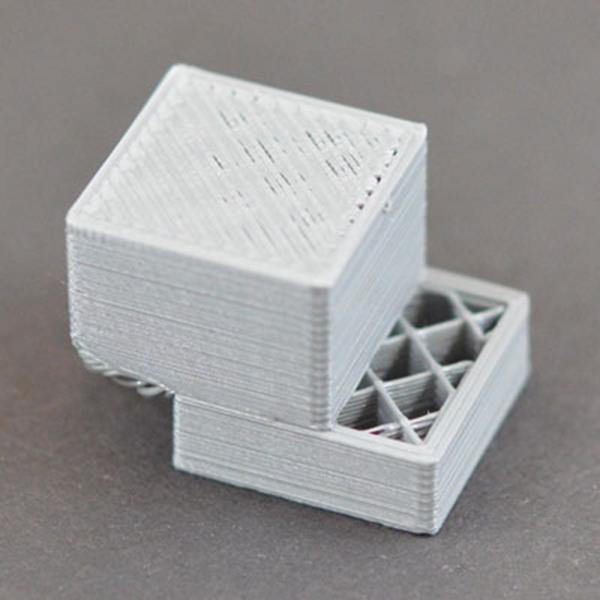

Какие могут быть проблемы с тестовым кубиком для 3D-принтера?

Данную фигуру используют для проверки качества печати. Естественно, во время теста она может наглядно продемонстрировать, в каком месте есть проблемы. Это могут быть абсолютно разные дефекты. Наиболее часто тест показывает наплывы и вмятины на модели.

Такие дефекты получаются в ходе перегрева и усадки. Чтобы наверняка узнать причину и исключить данные факторы, нужно распечатать четыре кубика в разных углах. Для некоторых ABS-пластиков нужно уменьшить температуру, а также включить обдув на 5–10 %.

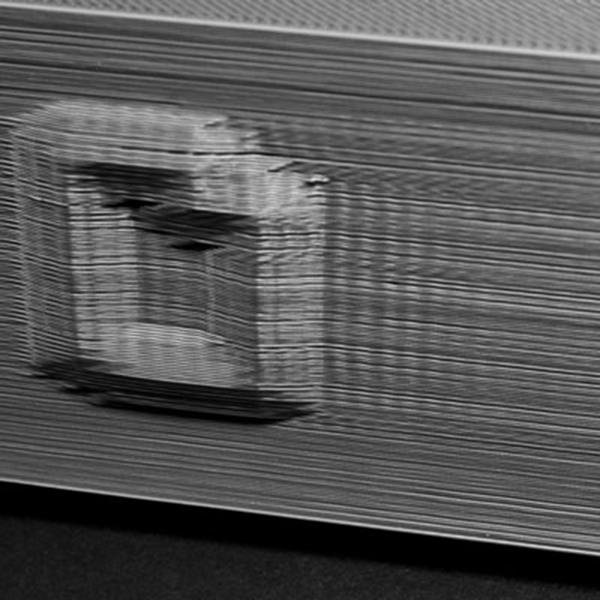

Эхо при 3D-печати

Данную неисправность можно охарактеризовать как тонкие полоски, которые образуются при печати слой за слоем. То есть конечная модель не имеет оформленной и ровной поверхности. На гранях присутствует волнистость (эхо). Данный дефект также называют звоном на стенках. Как правило, причиной являются два фактора: скорость печати и вибрации.

Методы решения:

- Снизьте количество вибраций. Убедитесь, что принтер стоит на ровной и устойчивой поверхности. Оцените состояние подшипников. Замените их, если в этом есть необходимость.

- Проведите осмотр валов. Очистите их от грязи и пыли, смажьте маслом.

- Снизите скорость печати через настройки принтера.

Сначала попробуйте поменять скорость печати, после чего проверяйте механику.

Интересно! Даже один плохо затянутый болт может привести к сильным вибрациям. Проверьте весь крепеж. Протяните болты.

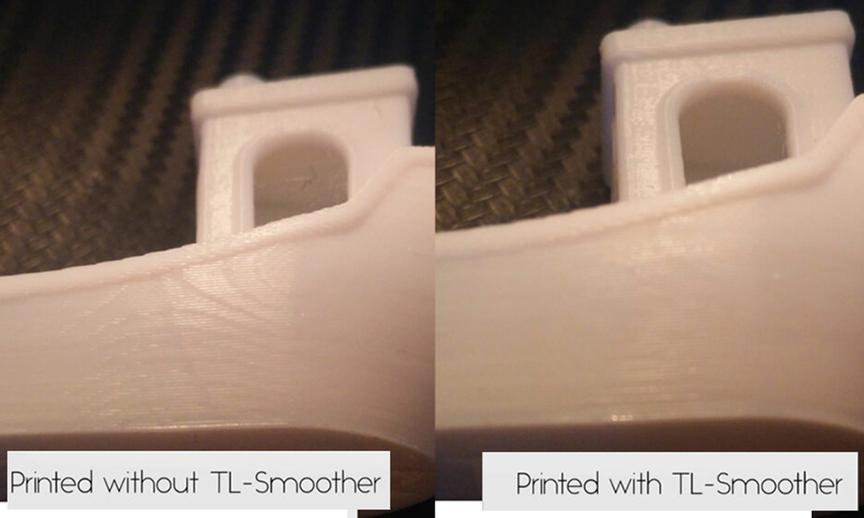

Лососевая кожа

Данный дефект чем-то схож с предыдущим. Только здесь нет явных волн или ряби. Дефект проявляет себя в виде рисунка. Он похож на изображение высот на топографических картах или на строение лососевой кожи, которая прорисовывается на стенках модели. В англоязычных ресурсах его называют salmon skin. Дефект появляется из-за двух причин: вибраций и неправильных характеристик тока, приходящих на двигатели.

Методы решения:

- Уберите все вибрации, которые могут возникнуть в устройстве. Протяните болты и проверьте геометрию рамы. Также можно чуть понизить скорость печати.

- Установка специального импульсного редуктора (TL-Smoother) в цепь между драйвером и моторчиком оси. Данное решение балансирует показатели токов. Грани получаются более ровными.

Дефект лососевой кожи часто встречается на драйверах шагового двигателя DRV8825.

Рябь

В данном случае мы говорим о частичном воздействии волн на некоторые участки модели. Рябь часто имеет одинаковую природу с эхом. Она также завязана на вибрациях и скорости перемещения экструдера. Однако, в отличие от волн, ряб проявляет себя особенно отчетливо на острых углах, когда сопло резко меняет направление движения.

Методы решения:

- Снижаем скорость печати. Нужно найти меню Edit Process Settings в настройках принтера, после чего открыть вкладку Other. Изменить две настройки: Default Printing Speed и X/Y Axis Movement Speed. Первая отвечает за скорость всех перемещений сопла, вторая – скорость при отсутствии подачи пластика. Иногда причина кроется в заводской прошивке. В ней изначально указано повышенное ускорение экструдера.

- Убираем вибрации. Проверить геометрию устройства, протянуть все болты, оценить состояние валов и подшипников. При необходимости смазать устройство.

Рекомендуется сначала проверить настройки скорости печати.

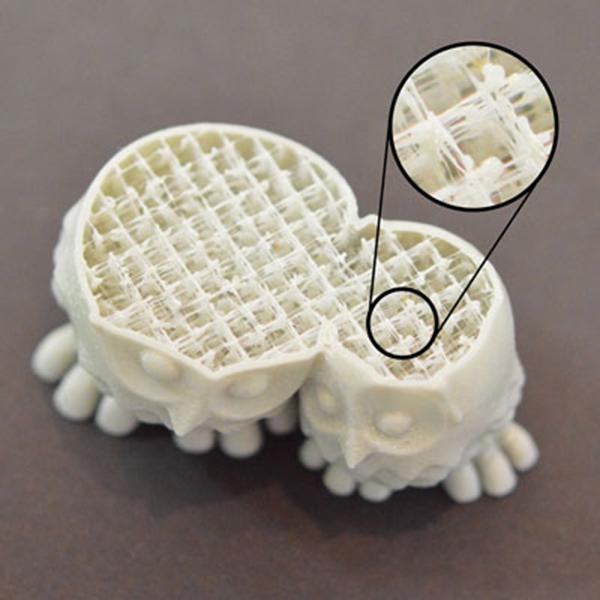

Плохое заполнение

Если фигура получается с недостаточным заполнением, это значит, что она не получит достаточной прочности. Модель может просто сломаться или треснуть. Обычно причины плохого заполнения кроются в настройках слайсера или параметрах скорости печати.

Методы решения:

- Попробуйте изменить шаблон заполнения. Он обозначается параметром Internal Fill Pattern. В настройках есть пресеты с усложненными вариантами заполнения, которые дают больше прочности готовой модели: Grid, Triangular и Solid Honeycomb. Время печати увеличится, но и прочность тоже вырастет.

- Снизить скорость печати. Быстрое перемещение печатной головки способствует меньшему заполнению. Нужно подкрутить данный параметр через настройки самого устройства или через параметры слайсера.

- Изменить параметр ширины экструдирования. Некоторые программы для 3D-печати позволяют выставить разную величину наполнения для отдельных элементов. Например, для внешних слоев поставить размер на 0,4 мм, для внутренних – 0,8 мм. Данные настройки нужно посмотреть в меню Edit Process Settings → Infill. В нем нужно найти параметр Infill Extrusion Width. Его выставляют в процентах. Чем больше цифра, тем толще слой.

Внимание! При установке параметра Infill Extrusion Width убедитесь, что выставленную величину (в процентах) поддерживает программа печати (слайсер).

Протекает пластик по резьбе экструдера

Эту неисправность можно отнести к локальным поломкам принтера, хотя они и могут создавать ряд дефектов в виде «соплей» на модели. Пластик сочится через разные щели, стекает по резьбе экструдера, выходит из отверстия нагревательного элемента. Здесь может быть несколько вариантов решения проблемы.

Методы решения:

- Проверить все резьбовые соединения. Иногда между ними застревает спекшийся кусок пластика. Он создает щель, филамент вытекает.

- Прочистить и отполировать поверхности трубки термобарьера и сопла. Также может помочь установка фторопластовой шайбы или намотка фум-ленты.

- Сделать усиленную протяжку резьбовых соединений на холодную.

Внимание! Иногда причина кроется в заводском браке. Здесь что-либо сделать нельзя. Только полностью поменять экструдер.

Не идет пластик с сопла

По каким-то причинам принтер прекратил подачу филамента. Устройство продолжает шуметь двигателями, но пластик не выходит из сопла. Здесь может быть несколько причин и способов решения.

Методы решения:

- Пластик закончился. У некоторых принтеров катушка с филаментом закрыта кожухом. Поэтому нельзя сразу понять, что нить кончилась. Проверьте наличие материала в катушке.

- Нить порвалась. Произошел разрыв между хот-эндом и экструдером. Частая причина у печатных головок фирмы Bowden. Возможно, проблема с самим филаментом. Нужно пробовать другой материал.

- Выставлена низкая температура плавления пластика. Толстая нить филамента не может пройти сквозь узкое отверстие сопла. Рекомендуемые параметры температурных режимов для разных типов пластика: PLA – t нагрева 180 °C, t нагрева стола 60–80 °C; ABS – t нагрева 240 °C, t нагрева стола 110 °C.

Интересно! Иногда причиной прерывания печати становится засор сопла. Это может произойти даже во время работы.

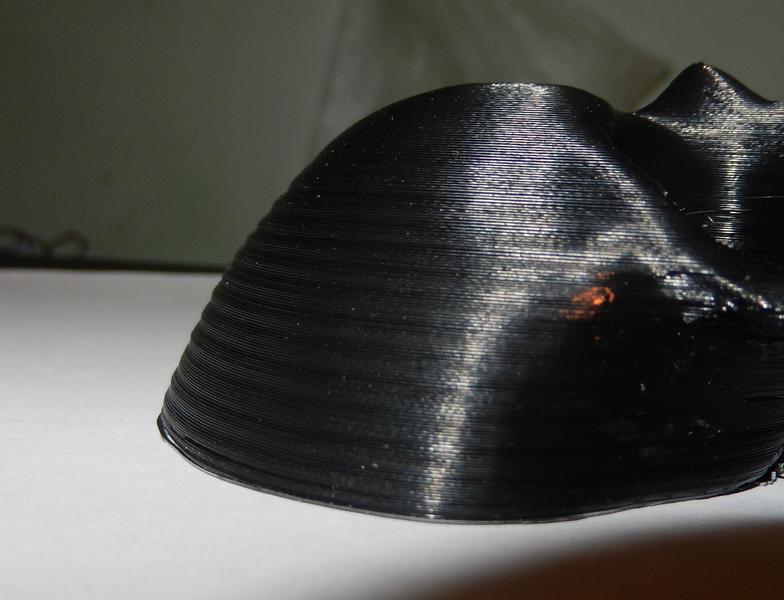

Расслоение модели

Визуально этот дефект выглядит как гармошка. В некоторых местах слои отходят друг от друга. При этом видно, что это не пропуск, а именно отсутствие слипания пластика. Расслоение слоев происходит из-за неправильной установки толщины филамента или температуры его плавления.

Методы решения:

- Понизить толщину (высоту) слоя. Здесь нужно придерживаться правила: максимальная толщина слоя должна быть не больше 80 % от диаметра сопла. В противном случае слои не будут налипать друг на друга.

- Повысить температуру плавления пластика. Если с параметром высоты порядок, значит нужно смотреть температурные установки. Например, оптимальная температура плавления ABS-пластика 220–240 °C, однако некоторые пользователи выставляют всего 190 °С. Увеличить температуру плавления можно в настройках слайсера: Edit Process Settings → Temperature.

Если стандартные температурные режимы не подходят, попробуйте поднять параметр на 10 °C. Посмотрите, улучшится сцепление слоев или нет.

Не нагревается экструдер 3D-принтера

При этом устройство показывает 100%-ю мощность нагрева, заданная температура светится на дисплее, но экструдер холодный. В большинстве случаев причина кроется в обрыве на проводах или в самом нагревательном элементе. Прозвоните все элементы цепи после контроллера. Чтобы отсечь проблемы на нагревательном элементе, подайте на него 12 В. Он должен начать нагреваться.

Внимание! На новых принтерах может встретиться заводской брак экструдера. Такой элемент нужно менять. Ремонтировать деталь не имеет смысла.

Пластик ложится волнами

Еще одно название данного дефекта – «слоновая нога». В данном случае верхние слои модели давят на нижние части, вызывая эффект волны. Она как бы спускается сверху вниз, образуя толстый слой в основании модели. Особенно часто данная проблема встречается на моделях принтеров с подогревом стола.

Методы решения:

- Найдите оптимальный температурный режим между нагревом стола и обдувом модели. Понижайте температуру подогрева шагами по 5 °C. Здесь важно найти баланс, когда нижние слои уже набрали прочность, но еще сохраняют адгезивные свойства для следующих слоев.

- Откалибруйте стол. Попробуйте применить настройки по умолчанию. Если проблема не ушла, чуть измените параметры высоты оси Z. Калибруйте новые настройки на тестовом кубике. Это базовая фигура, которая четко показывает, как ложатся слои.

- Снимите фаски с основания. Вариант подходит для самодельных аппаратов. Нужно начинать с фаски 5 мм и 45°, после чего можно вносить небольшие коррективы.

Щели между стенками

Такие дефекты можно встретить при печати достаточно тонких стенок в модели. Например, когда сопло экструдера печатает полоски толщиной до 0,4 мм, а пользователю требуется сделать грань в 1 мм. В таких местах могут появиться щели на месте стыков двух слоев. Обычно дефект устраняют через настройку слайсера.

Методы решения:

- Нужно найти настройку, которая отвечает за толщину стенок. Обычно они находятся в меню: Edit Process Settings → Advanced. Здесь нужно найти параметр Gap Fil. Он как раз отвечает за перекрытие участков и заполнение промежутков между тонкими стенками. Установите галочку напротив пункта Allow gap fill when necessary. Есть и альтернативный вариант. Перейдите во вкладку Infill и подкрутите параметр Outline Overlap.

- Просто подкрутите ширину экструдирования. Увеличьте величину параметра, если это возможно. Ширину полоски можно установить на вкладке Extruders через меню Edit Process Settings.

Пробуйте и экспериментируйте, чтобы добиться лучшего варианта.

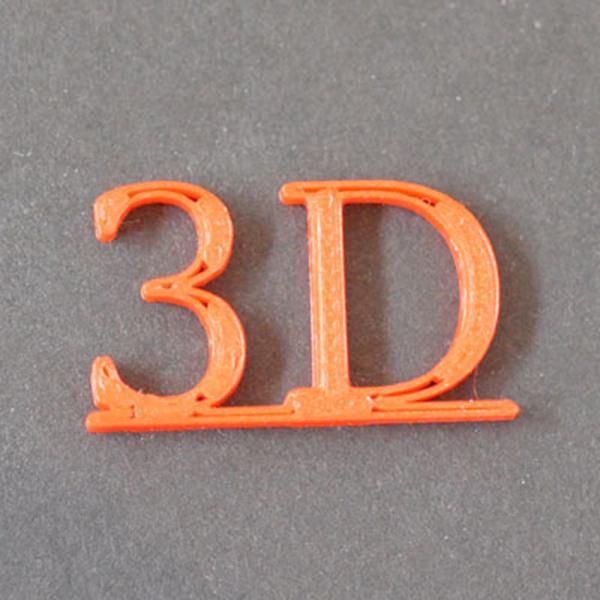

Паутина

Частный случай вытекания филамента, когда между деталями остаются неаккуратные нити пластика. Это происходит по тем же причинам, что и наплывы. Методы решения ровно такие же:

- Изменение скорости и дистанции втягивания нити. Полная инструкция расписана выше.

- Понижение температуры печати. Попробуйте подкрутить данный параметр, чтобы убавить текучесть пластика. Здесь нужно быть осторожным. Чрезмерное убавление температуры может привести к дефекту расслоения.

- Отдельный способ решения – выставление параметра в слайсере, который запускает печатную головку в длинную и извилистую траекторию над пустым пространством. Паутина падает возле модели, не налипая на ее стенки. Мостик между слоями не образуется. Чтобы включить данную опцию, перейдите в расширенные настройки слайсера (Advanced). Установите флажок напротив опции Avoid crossing outline for travel movement.

Интересно! Некоторые 3D-мейкеры не рассматривают дефект паутины как что-то серьёзное. Они просто срезают лишние нити ножом после окончания печати.

Экструдер не подает пластик

Данная неисправность кроется в механизме подачи филамента. Либо сопло находится слишком близко к столу.

Методы решения:

- Проверьте нить пластика. Возможно, на ней есть задиры. Произошло проскальзывание подающей шестерни. Проверьте состояние нити, возможно, нужно немного подкрутить настройки шестерней. Либо сменить пластик.

- Откалибруйте положение стола. Немного поднимите ось Z.

Иногда экструдер отказывается подавать пластик из-за забитости сопла. Его нужно прочистить.

Классификация дефектов

Практически все дефекты так или иначе связаны с двумя причинами: нарушение работы механической части принтера или неверная настройка софта. Отталкиваясь от этих параметров, можно составить классификацию, основанную на наиболее частых проблемах в печати:

- Износ узлов и отсутствие нормальной протяжки крепежа. Этот параметр влияет на вибрации, траектории перемещения сопла.

- Плохое обслуживание экструдера. Печатную головку нужно время от времени прочищать, убирать спекшийся филамент.

- Неточная (неверная) калибровка печатного стола и высоты сопла. Еще одна частая ошибка, которая вызывает массу дефектов печати.

- Проблемы в установках принтеров. Чаще всего решается через ручное выставление параметров или корректировку G-code.

- Сбитые настройки в слайсере. Сюда относят: измененные параметры, ошибки или неточности в прошивке.

- Некачественный филамент. Проблема может крыться в качестве пластика. Нужно следить за его состоянием, количеством. При необходимости попробовать заменить производителя, либо вовсе перейти на другой тип филамента.

- Проблемы в электрике. Чтобы найти подобную неисправность, необходимо вооружиться мультиметром и прозвонить все цепи после контроллера.

- Заводской брак. Проблема решается заменой некачественной детали.

Это основные неисправности принтера, которые так или иначе влияют на его работу, что приводит к возникновениям дефектов печати. В принтере может появиться сразу несколько неполадок. Они приведут к появлениям группы дефектов. Нужно уметь вовремя распознавать первые признаки поломки и устранять их.

Важно! Хотя бы раз в две недели уделяйте внимание механике принтера, проводите устройству ТО. Очищайте узлы, смазывайте валы маслом. Проверяйте калибровку печатного стола и экструдера.

Дефекты во время печати – это неприятно. Опытный 3D-мейкер должен уметь вовремя распознать и классифицировать неисправность. Знания причин поможет быстро устранить поломку. Пользователь не потратит кучу времени и сил на устранение дефекта, а также не потеряет деньги на испорченном филаменте.

-

22 августа 2021Толковый разбор, особенно по дефектам шаговых двигателей

Оставить комментарий