Методы постобработки 3D-моделей

Технология FDM печати, в которой подавляющее число линий являются ровными, делает постобработку напечатанных изделий важным шагом. Особенно часто эта процедура требуется в тех случаях, когда поверхность напечатанного изделия должна быть ровной.

- Постобработка 3D-моделей

- Как обработать модель после 3д-печати: пошаговая инструкция

- Как отполировать прозрачный пластик и сделать глянцевым?

- Ошибки постобработки и способы их избежать

Постобработка 3D-моделей

Постобработка представляет собой процесс, который осуществляется после того, как изделие отпечатано. Она необходима, чтобы послойно отпечатанная 3D-модель имела максимально качественный вид, без неровностей и недочетов.

Постобработка не только придает изделию более профессиональный вид. Но и в некоторых случаях делает его более прочным, изменяя параметры упругости материала, его плотность, а также некоторые структурные и текстурные особенности.

Как обработать модель после 3д-печати: пошаговая инструкция

Обработка готовых изделий после того, как печать завершена, может быть проведена разными методами. Выбор способа зависит от итоговой цели и особенностей филамента, которым было напечатано изделие.

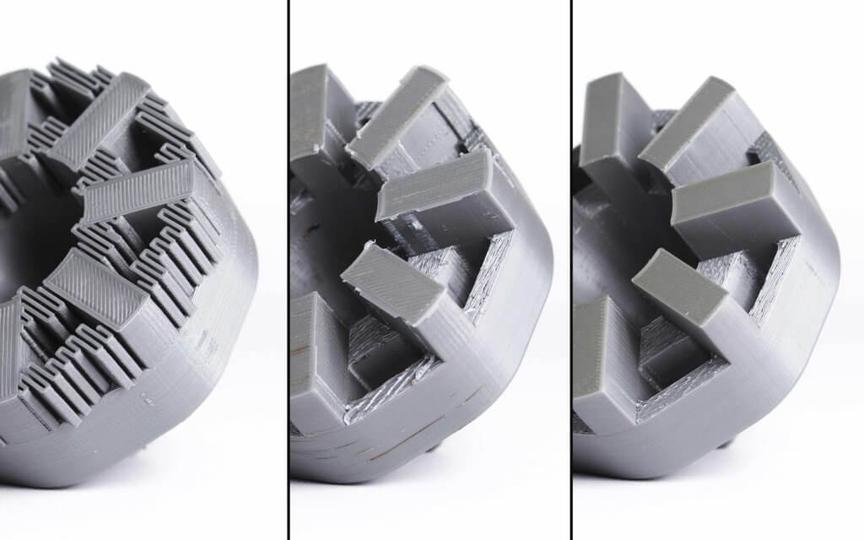

Удаление поддержек

В том случае, если деталь была отпечатана с использованием поддерживающих структур, первоочередной задачей на этапе постобработки станет их удаление. Метод обработки при этом напрямую зависит от того, какой материал использовался при их создании – растворимый или нерастворимый.

ВАЖНО! В отличие от других методов итоговой обработки деталей, удаление поддержек является обязательным мероприятием. При этом их удаление не гарантирует улучшения качества поверхности предмета.

Чтобы провести удаление поддерживающих конструкций, напечатанных нерастворимыми материалами, понадобятся следующие инструменты:

- Плоскогубцы.

- Комплект щеток, имеющих щетину разной степени жесткости.

Материал, из которого были изготовлены поддержки, легко удаляется с поверхности изделия. Этот процесс не требует серьезных усилий. В местах с затрудненным доступом (углублениях, отверстиях и т. д.), снять лишние слои можно использовав плоскогубцы или щетку.

Этот метод постобработки не влияет на геометрические пропорции изготовленного предмета, но в ходе очистки на его поверхности могут остаться следы, которые можно будет убрать в ходе дальнейшей обработки с применением других методов.

Печать изделий с поддержкой практически всегда оставляет следы на поверхности предмета. Это не только ухудшает внешний вид изделия, но и снижает точность печати в случае недостаточно качественной настройки 3D-принтера.

Зачистка

После того как все поддерживающие конструкции удалены, изделие можно ошкурить. Это позволит не только выровнять поверхность, но и придать ей гладкость, а также удалить явные дефекты и отметины, оставшиеся в местах соприкосновения изделия с поддерживающими конструкциями.

Выбор наждачной бумаги зависит от того, насколько толстым был слой при печати, а также качества готового изделия.

К примеру, если толщина слоя составляет 200 микрон, для постобработки подойдет шкурка с маркировкой P150. Если на изделии остались явные недостатки, а толщина слоя при печати составляла от 300 микрон – зачистку необходимо начать с использования наждачной бумаги P100.

Процесс зачистки может быть продолжен со сменой зернистости шкурки вплоть до P2000.

ВАЖНО! В ходе зачистки поверхность необходимо очищать с помощью щеток, мыльного раствора и мягкой губки. Это позволит удалить загрязнения, пыль, а также улучшить качество обработки.

Следует помнить, что ошкуривание рекомендуется проводить круговыми движениями, зачищая всю поверхность изделия. Параллельное или перпендикулярное движение шкурки необходимо исключить – это может привести к образованию глубоких борозд и царапин.

После того как этап зачистки будет завершен, поверхность приобретет необходимую гладкость, а дальнейшие этапы постобработки пройдут значительно легче.

К недостаткам метода относят невозможность его применения для деталей, которые имеют одну или две оболочки из-за высокого риска повреждения распечатки, а также сложности применения метода в случае наличия у изделия большого числа мелких деталей.

Заполнение пустот

После того как подпорки удалены, а деталь зашкурена, на ее поверхности могут образоваться пустоты. Этот дефект может появиться непосредственно во время печати в тех случаях, когда слои по какой-либо причине оказываются неполными.

Щели и пустоты небольших размеров можно заполнить с помощью эпоксидной смолы, а крупные дефекты, зачастую возникающие при печати большого изделия, состоящего сразу из нескольких частей – с помощью специального заполнителя, используемого при проведении кузовных работ. Однако такой способ имеет существенный недостаток – заполнитель, используемый при проведении кузовного ремонта, как и любой другой полиэфирный эпоксидный клей, при высыхании оставляет на изделии обесцвеченные участки.

ВАЖНО! После заполнения пустот следует повторно провести зачистку детали.

Заполнить пустоты в напечатанном изделии можно также с помощью шпаклевки. Деталь, в которой пустоты заполнены с ее помощью, легко обработать наждачной бумагой и в дальнейшем – покрасить. Кроме того, соединенные заполнителем пустоты приобретают дополнительную прочность, что положительно сказывается на эксплуатационных характеристиках изделия.

В том случае, если распечатка была выполнена с использованием ABS-пластика, заполнить пустоты можно особым образом разжиженным ABS. После заполнения раствор вступает в реакцию со стенками полости и просачивается в пустоты.

Популярным средством также является дихлорметан, который подходит для большинства типов филамента, в том числе – ABS, PLA, HIPS, SBS и др.

Как грунтовать?

После того как распечатанное изделие зачищено, его можно обработать грунтом. Для этого потребуются:

- Безворсовый материал, который будет использоваться для протирки изделия.

- Зубная щетка.

- Наждачная бумага с зернистостью 150/220/400/600.

- Грунт для пластика (предпочтительнее использование аэрозоля).

- Палочки для полировки.

- Бумага для полировки.

- Средства индивидуальной защиты – маска и перчатки.

ВАЖНО! Метод подходит для всех типов филаментов.

Подготовив деталь, следует с расстояния 20–25 сантиметров обработать ее поверхность грунтом, равномерно нанося грунтовое покрытие. После того как грунт высохнет, неровности потребуется зачистить шкуркой с зернистостью Р600, после чего – нанести второй слой грунтовки.

Покраска

Когда слой грунта на изделии полностью высохнет, можно приступать к нанесению краски.

ВАЖНО! Красить изделие, отпечатанное на 3D-принтере, можно любыми инструментами, но наибольшую гладкость обеспечит использование специального пульверизатора.

При покраске не рекомендуется использовать аэрозольные краски, предназначенные для бытовых нужд. Как правило, они отличаются повышенной вязкостью и их нанесение довольно сложно держать под контролем. Наилучшим вариантом станет использование красок, разработанных для окраски моделей.

Нанесение краски также должно проводиться послойно, причем каждый следующий слой можно наносить только после полного высыхания предыдущего.

Когда изделие будет покрашено, следует дождаться полного высыхания и провести обработку полировальной бумагой. После ее использования покрытие засияет.

ВАЖНО! Во время нанесения краски не трясите баллончик. Смешение пропеллента и пигмента ведет к образованию пузырьков, что снижает качество покрытия. Для перемешивания краски рекомендуется в течение нескольких минут вращать баллончик по кругу, добиваясь перекатывания смешивающего шарика.

Эпоксидное покрытие

Для покрытия изделия эпоксидной смолой потребуются:

- Эпоксидная смола (двухкомпонентная).

- Аппликатор для нанесения состава.

- Контейнер, в котором будут смешиваться ингредиенты.

- Наждачная бумага с маркировкой Р1000 и выше.

Обработка должна быть произведена в несколько этапов:

- Зачистка.

- Смешивание смолы и отвердителя. Использовать контейнер из стекла не рекомендуется, так как смолы обладают высокими экзотермическими характеристиками.

- Перемешивание смолы и отвердителя. Перемешивание следует осуществлять плавно, чтобы избежать попадания в состав пузырьков воздуха.

- Нанесение первого слоя смолы. На этом этапе необходимо свести к минимуму количество неровностей на изделии.

- После того как первый слой состава полностью полимеризовался, можно приступить к нанесению следующих слоев.

- Когда результат будет достигнут, изделие следует зачистить наждачной бумагой.

Удаление растворимых поддержек

Если при печати поддерживающих конструкций были использованы растворимые филаменты, для их удаления потребуются:

- Контейнер достаточного объема.

- Растворитель.

Как правило, процесс сводится к помещению напечатанной детали в контейнер с растворителем на срок, достаточный для растворения поддержек. Для этой цели может быть использован любой контейнер, сделанный из непористого материала.

ВАЖНО! Ускорить процесс можно с помощью использования ультразвукового очистителя, нагревания растворителя и его своевременной замены.

Холодная сварка

Метод холодной сварки предполагает использование следующих материалов:

- Ацетона (для пластика ABS).

- Клея (для филамента PLA).

Метод используется в тех случаях, когда изделие слишком большое, чтобы напечатать его за один раз. В таком случае модель разбивается на несколько деталей, которые впоследствии соединяются друг с другом.

Для PLA-филамента сборка осуществляется с использованием клея марки Bond-O или других подходящих составов, а при использовании ABS компоненты крепятся друг к другу с помощью ацетона.

Подготовленные для соединения поверхности смазываются соединяющим составом и прижимаются друг к другу. Их следует удерживать вместе до тех пор, пока не завершится химическая реакция.

Чем шлифовать и полировать?

Для шлифовки используются:

- Мягкие ткани.

- Наждачная бумага с разными типами зернистости (от Р100 до Р2000).

- Зубная щетка.

- Мыльный раствор.

Начальный размер зернистости шкурки зависит от слоя и качества печати.

Шлифовка производится до зернистости 2000. В ходе обработки следует регулярно смачивать модель. Это поможет уменьшить трение и будет способствовать поддержанию чистоты наждачной бумаги.

Для полировки используются:

- Специальные составы для полировки полимерных материалов.

- Наждачная бумага с зернистостью от Р2000.

- Материал для протирки.

- Полировальный круг.

- Тряпочка из микрофибры.

ВАЖНО! Полировать изделие нельзя, если в дальнейшем оно должно быть окрашено. После полировки грунт и краска на его поверхности держаться не будут.

Сглаживание

Процедура сглаживания может быть проведена для всех термопластиков FDM. Для этого потребуются:

- Контейнер, устойчивый к воздействию растворителей.

- Тряпочка для протирки.

- Растворитель.

- Фольга из алюминия.

- Средства индивидуальной защиты.

Дно контейнера следует выстлать бумажными полотенцами и нанести на них небольшое количество растворителя. Важно слегка смочить, а не пропитать их.

В качестве растворителя для ABS подойдет ацетон, для PLA – дихлорметан и другие составы. В центр смоченных полотенец следует установить подставку, сделанную из фольги, и положить на нее распечатанное изделие.

Затем контейнер необходимо герметично закрыть. Полировка парами растворителя может занимать разное время, поэтому заготовку рекомендуется время от времени проверять, чтобы не пропустить нужную стадию.

Ускорить процесс можно осторожно нагрев контейнер.

Металлизация

Металлизация изделий позволяет придавать заковкам вид изделий из металлов. Для проведения этого метода постобработки понадобятся:

- Раствор для проведения гальванизации.

- Расходуемый анод.

- Проводящая краска.

- Ацетон с графитом.

- Силовой выпрямитель.

- Винт из проводящего металла.

- Контейнер, не проводящий ток.

- Контакты.

- Непроводящие защитные перчатки и очки.

В домашних условиях процедуру гальванизации можно выполнить с использованием меди или никеля. Крайне важно, чтобы поверхность изделия была максимально гладкой. Любые неровности после обработки будут усилены, что испортит внешний вид изделия.

Процедура проходит в несколько этапов:

- Подготовка поверхности изделия.

- Нанесение проводящей краски.

- Соединение винтика или крючка с проушиной с минусовым контактом выпрямителя.

- Анод необходимо соединить с плюсовым контактом выпрямителя.

- После включения выпрямителя распечатка погружается в емкость.

- Далее следует установить напряжение на 1–3 Вольта и дождаться металлизации изделия.

- Когда процесс будет завершен, изделие необходимо вынуть из контейнера и покрыть лаком, предназначенным для защиты от коррозии.

Как отполировать прозрачный пластик и сделать глянцевым?

Полировка прозрачного пластика производится с помощью наждачной бумаги с зернистостью свыше Р2000 и специальных составов для полировки. Для обработки мелких деталей рекомендуется использовать полировальные круги или другие роторные инструменты.

Ошибки постобработки и способы их избежать

Наиболее популярными ошибками, допускаемыми пользователями во время постобработки изделий, являются:

- Избыточное воздействие. Если толщина стенок недостаточна – при полировке и шлифовке легко протереть стенки до дыр.

- При работе с клеем или растворителями необходимо соблюдать меры предосторожности: работать в хорошо проветриваемых помещениях, а также использовать маску, очки и печатки.

- При шлифовке пластика PLA не следует торопиться – материал может скататься под воздействием наждачной бумаги.

- Если механическая обработка деталей проводится после химической – следует дождаться полного высыхания покрытия.

- Перед нанесением грунта и краски следует тщательно очистить поверхность от пыли и твердых частиц.

Постобработка – важный процесс, который может придать напечатанному изделию завершенную форму и сделать его более прочным и качественным.

Оставить комментарий