Как выбрать лазерный станок для гравировки и резки: параметры, на которые нужно обратить внимание

При покупке лазерного станка с ЧПУ необходимо правильно сконструировать свои запросы и понять, для чего техника будет использоваться в дальнейшем. Параметров, влияющих на характеристики устройств, множество, и для того, чтобы сделать выбор, необходимо определить, какие из них станут ключевыми в конкретном случае.

Что такое лазерный станок?

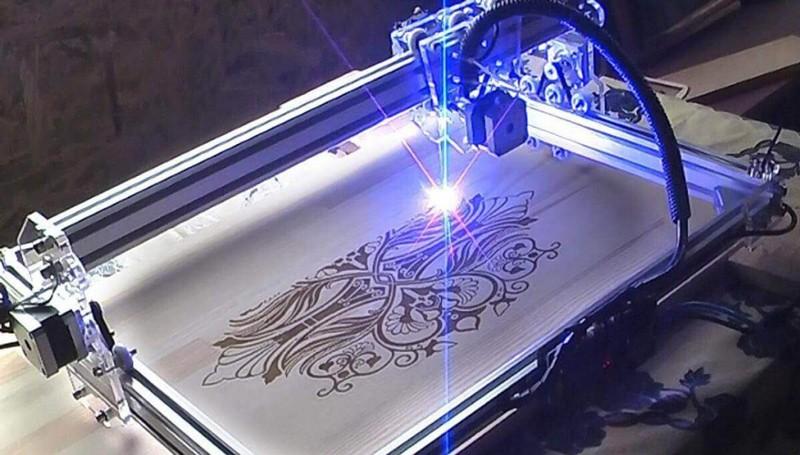

Лазерный станок – устройство, которое работает с максимально возможной точностью. Он оснащен мощной лазерной установкой, луч которой с легкостью разрезает материал заготовки. Срез, полученный таким способом, не требует дополнительной обработки. Также с помощью лазерных гравировальных станков на изделия наносят рисунки, вырезают 3D-узоры и даже сваривают детали при необходимости.

Технология позволяет нанести практически на любую поверхность изображение с высокой четкостью, позволяющей максимально точно воспроизвести заданный рисунок на материале.

Лазерный станок состоит из нескольких основных деталей. К ним относятся:

- Координатный стол. Эта часть станка напрямую влияет на качество изготавливаемого предмета. Основную функцию выполняет станина или корпус устройства. Направляющие обеспечивают передвижение нестатичных элементов, а приводом служат зубчатые ремни или шарико-винтовые пары. Лазерные станки, пригодные для резки металлов, имеют дополнительный управляющий элемент – контроллер.

- Оптическая система. Состоит из нескольких зеркал особой формы, на каждое из которых нанесен состав, обеспечивающий снижение рассеивания энергии лазерного луча и фокусирующей линзы, преобразовывающая лазерный световой поток в точку диаметром 2/10 мм.

- Лазерная лампа. Излучающий элемент, который представляет собой стеклянную отпаянную лампу. Ее излучение, отраженное от зеркал оптической системы, производит работу – жжение.

- Современные лазерные станки также оборудованы дополнительными вспомогательными системами, в том числе воздушным компрессором, ответственным за вытяжку и удаление продуктов горения, и охлаждающей системы, обеспечивающей возможность длительной работы станка.

При работе на станке с ЧПУ оператор создает в графическом редакторе макет изделия, загружает его в память устройства, а затем настраивает прибор, выставляя параметры мощности и толщины лазерного луча. После этого лазер направляется в нужное место на рабочем столе и начинает работу, обеспечивая сильный нагрев поверхностных слоев заготовки. Металлы, стекло в ходе такого воздействия плавятся, дерево, пластмассы и прочие материалы выгорают. В месте воздействия лазера остается надрез, соответствующий заданным программой параметрам.

К достоинствам лазерных станков относятся:

- возможность работать с любыми твердыми материалами;

- отсутствие риска деформации поверхности изделия в ходе нанесения гравировки;

- максимальная точность линий и разрезов независимо от заданного уровня сложности;

- высокая скорость работы и производительность станка;

- небольшое количество производимого мусора и низкий уровень шума.

Недостатки:

- лазерная обработка изделий имеет более высокую себестоимость, чем производство с помощью штамповочного оборудования;

- при работе с деревом поверхности, контактирующие с лазером, покрываются гарью;

- высокая цена некоторых моделей;

- толщина материала, который можно обработать на лазерном станке, ограничена.

Лазерные станки чаще всего используются представителями малого бизнеса и теми, кто занимается мелкосерийным производством. Станки отличаются в зависимости от того, для каких целей они предназначены – граверы, имеющие небольшую мощность, нужны для нанесения рисунков на заготовки, а станки с большей мощностью могут раскроить материал в соответствии с заданными программой параметрами.

- Размеры, мм 1150х670х300

- Мощность трубки лазера 50 Вт

- Рабочее поле 300 x 500

- Разрешение, DPI 1000

- Скорость гравировки 200 мм/с

- Скорость перемещения луча 500 мм/с

- Тип лазера СО2

- Точность гравирования 0,01

- Формат файла PLT, DXF, JPG, BMP, AI, DST

- Интерфейсы USB 2.0

- Охлаждение Водяное

- Тип двигателя шаговый

Как выбрать лазерный станок?

Для того чтобы выбрать наиболее подходящий лазерный станок, необходимо выяснить, для каких целей он будет использоваться и какой материал для этого потребуется. После этого можно будет определиться и с комплектацией устройства.

Для каких целей нужен?

В первую очередь следует понять, с какой целью приобретается станок. Необходимо ответить на вопросы:

- Для выполнения поставленных задач потребуется гравировальный аппарат или станок с функцией раскройки материала?

- В работе будут использоваться крупноформатные материалы, или станок нужен для производства мелких деталей?

- Станок будет эксплуатироваться в домашних условиях, мелкосерийном производстве или крупном бизнесе?

От ответов на поставленные вопросы будет зависеть комплектация станка и то, для работы с какими материалами он предназначен.

Материал обработки

После того как цель покупки определена, можно определиться с материалами, которые будут использоваться в работе. Большинство из них имеет свои стандартные форматы, например:

- листы фанеры имеют размер 1 525 × 1 525 мм;

- листы органического стекла – 2 050 × 3 050 мм;

- резина – 700 × 700 мм;

- многослойные пластики – 700 × 700 мм;

- ткани – 1 500 мм в ширину и т. д.

Лазерные станки также имеют свои стандартные размеры, поэтому от того, материал какого размера планируется использоваться в работе, напрямую зависит размер станка с ЧПУ, который следует приобрести.

Критерии выбора:

- Для работы с металлами. Такие станки относятся к максимально сложным и дорогим. При работе с ними требуется наличие специально оборудованного помещения.

- Для работы с древесиной, тканями и полимерными материалами. Для этих целей подойдут станки, оснащенные лазерной трубкой CO2 и относящиеся к малым и средним форматам.

- Для резки картона, бумаги, тканей и кожи применяются станки с мощностью лазера 20–30 Вт.

- Если в работе предстоит создавать заготовки из толстых и плотных материалов, необходим станок с лазерной трубкой с мощностью не менее 60–80 Вт. Чем мощнее лазер, которым оснащен станок, тем выше его стоимость.

- Размеры, мм 2200 x 1500 x 1100

- Диаметр пятна лазера 80 мм

- Вес, кг 350

- Длина волны лазера 1400 мм

- Мощность трубки лазера 120 Вт

- Подъемный стол есть

- Рабочее поле 1600 x 1000

- Скорость гравировки 0 - 1000

- Тип лазера СО2

- Точность гравирования 0,01

- Формат файла BMP, JPEG, PLT, DXF

- Интерфейсы USB

- Охлаждение Водяное

Рабочее поле

Лазерные станки, работающие на технологии CO2, делятся на три большие категории:

- Настольные. Их рабочая зона составляет 600 × 400 мм. Они подходят для домашнего использования и могут быть установлены в мастерской или гараже. Такие устройства не занимают много места, но обладают высокой производительностью.

- Среднеформатные. Размер рабочей зоны варьируется от 600 × 900 мм до 1 600 × 1 000 мм. Этот формат станков с ЧПУ один из самых популярных на рынке. Устройства с рабочим полем такого размера могут использоваться как в домашних условиях, так и в производственных процессах разных масштабов.

- Широкоформатные. Размер стола достигает 2 000 × 3 000 мм, а устройства используются в крупных производствах для изготовления изделий больших размеров.

Глубина опускания стола

От того, на какую глубину опускается стол лазерного станка, зависит предельная толщина обработки материала. Существуют как статичные столы, так и те, которые могут подниматься и опускаться.

Столы, глубина опускания которых является регулируемой, могут быть автоматизированными и ручными.

Автоматизированный стол подходит в том случае, если в производстве используются материалы разной толщины.

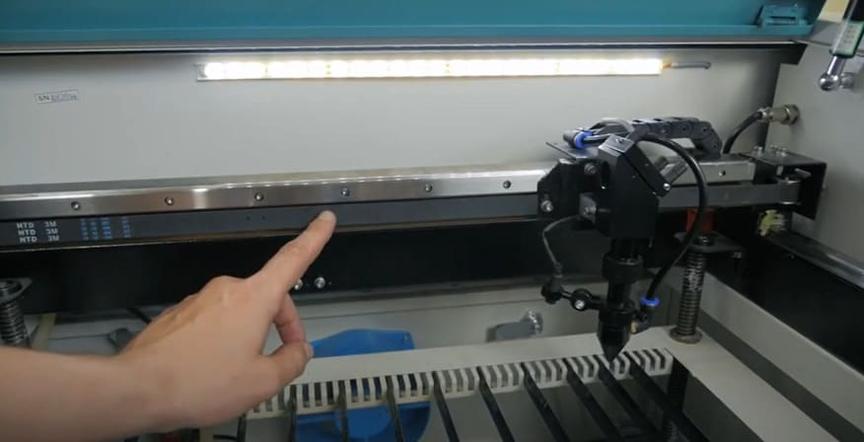

ВАЖНО! При покупке среднего или широкоформатного станка с подвижным столом следует исключить модели, в которых привод опускания стола работает на ремнях. Со временем они растягиваются и теряют форму, что приводит к снижению точности лазерного луча. К тому же возрастает вероятность перекоса стола, так как зубцы с ремней нередко соскальзывают.

Виды стола

Ламелевый

Ламелевые столы, как правило, входят в базовую комплектацию станка. Их удобно обслуживать и чистить от загрязнений. При этом столы из такого материала не предназначены для работы с деталями небольших размеров и тонкими материалами, в том числе тканями, бумагой и картоном.

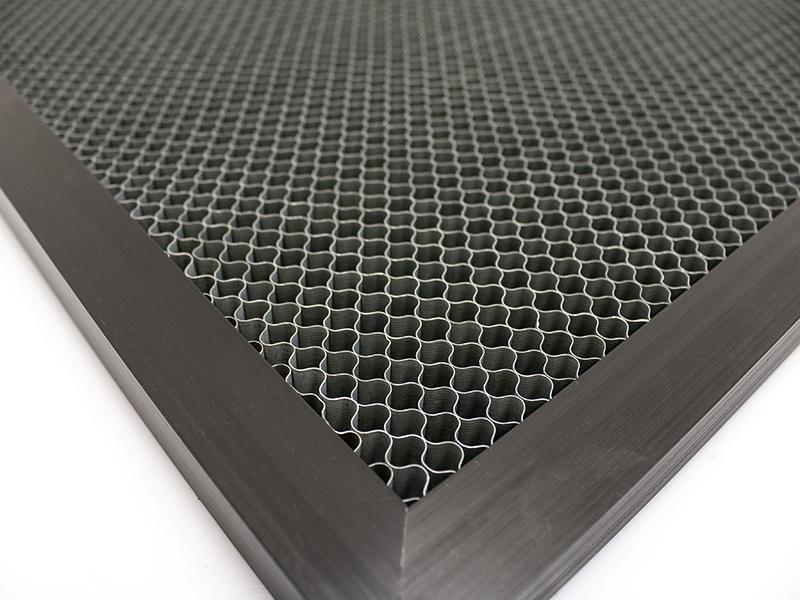

Сотовый

Покрытие предназначено для изготовления мелких деталей. Подходит для обработки тонких материалов, так как конструкция исключает провисание заготовок.

Конвейерный

Предназначены для обработки рулонных материалов, в том числе кожи, тканей, кожзама и др. Стол способен обеспечить непрерывную подачу заготовок, что делает возможным крупносерийное производство деталей.

Комплектующие

От качества комплектующих напрямую зависит результат работы станка и его стоимость.

- Корпус станка. В приоритете рамные конструкции, в основе которых лежит толстое и качественное железо. Отсутствие рамы снижает устойчивость конструкции, что уменьшает точность работы при нанесении гравировки и резке материала. Особенно наличие рамы важно в том случае, если выбранный станок является напольным, а поверхность, на которую он будет установлен, неровная. Если рамы не будет – станок невозможно качественно отъюстировать.

- Лазерная трубка. От ее качества и предельной мощности зависит то, с какой скоростью будет работать станок, и максимальная толщина материала, который может быть использован в работе. Мощность этого элемента может составлять от 40 до 400 Вт. Наиболее популярны трубки с мощностью до 180 Вт. Второй важной особенностью является срок службы элемента – трубки с мощностью 40–60 Вт имеют срок службы 1 500–3 000 часов, с мощностью от 60 до 100 Вт – до 10 000 часов.

- Блок розжига. Должен быть подобран в соответствии с мощностью установленной лазерной трубки.

- Управляющая система. Контроллер является мозгом станка, и от его качества напрямую зависит то, насколько удобно оператору будет работать с устройством. Также наличие качественного контроллера обеспечивает снижение сбоев в работе.

- Направляющие элементы. Могут быть роликовыми или рельсовыми, которые, в свою очередь, делятся на круглые и прямоугольные. Ролики чаще всего используются в станках с небольшим рабочим полем, рельсовые – в среднеформатных и широкоформатных устройствах.

- Портал. При выборе следует обратить внимание на толщину алюминия в узле – чем она выше, тем с большей вероятностью можно будет исключить провисание.

- Крепление ремней. Лучше не делать выбор в пользу станков, в которых ремни крепятся на передней части портала. Такое расположение зачастую приводит к возгоранию элементов. Предпочтение следует отдать станкам с ремнями, расположенными сверху или внутри портала.

- Двигатели. Могут быть двух- или трехфазными. Двухфазные используются в массивных устройствах с высокой мощностью, трехфазные – в мало- и среднеформатных агрегатах.

- Концевые датчики. Могут быть механическими и индуктивными. Механические датчики менее точны, так как работа на станке всегда предполагает наличие пыли и грязи, что снижает их производительность.

- Чиллер. Элемент, отвечающий за охлаждение воды, циркулирующей в охлаждающей системе устройства. Его мощность зависит от того, в каких условиях будет эксплуатироваться станок.

- Поддон для сбора отходов производства. Гораздо удобнее, если в процессе производства пыль и стружка ссыпаются на специальный поддон, а не просто внутрь станка.

При выборе лазерного станка следует определиться с тем, для чего устройство будет использоваться. Но даже в том случае, если при покупке не планируется использование каких-то определенных материалов, рекомендуется сделать выбор в пользу станков с расширенным функционалом. Это необходимо для того, чтобы иметь возможность широкого применения в будущем. Не стоит также покупать устройство с максимальной мощностью лазера, станки с большей точностью наиболее приоритетны.

Оставить комментарий