Устройство 3D-принтера

Среди любителей пространственного моделирования наибольшее распространение находит FDM-технология. Могут использоваться разные модели печатающих устройств, но конструкции 3D-принтеров любого производителя имеют много общего. Это позволяет выделить характерные структурные особенности такого оборудования.

Конструкция 3D-принтера

По своей сути 3D-принтер представляет собой небольшой станок с ЧПУ. Его основные детали собираются на раме, помещенной в корпус. Управление исполнительными механизмами невозможно без промежуточного блока — управляющего контроллера, который подает понятные для устройства команды со специальным G-кодом. Можно выделить основные элементы конструкции, обеспечивающие работу принтера.

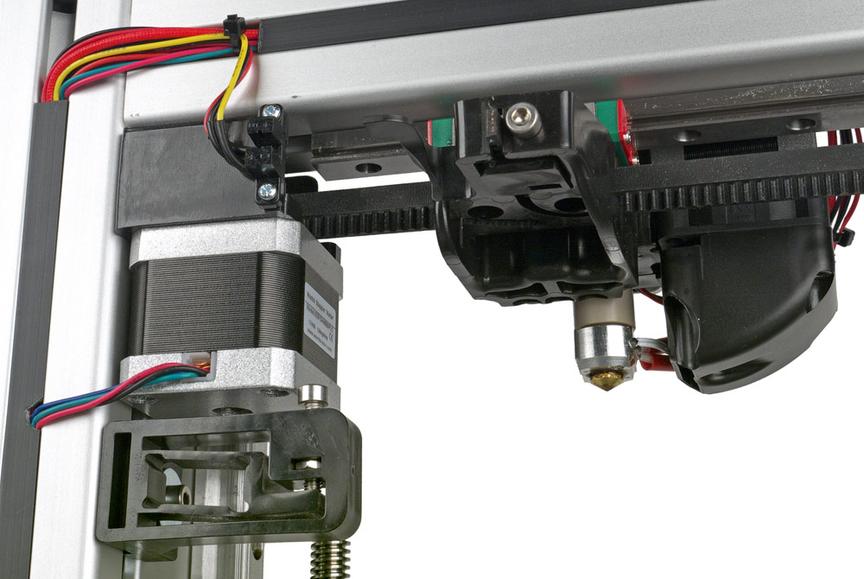

Шаговый двигатель

Рабочий орган (печатающая головка) для формирования пространственной детали должен двигаться по трем осям (X, Y, Z) в определенной последовательности на заданное расстояние. Равномерное и точное перемещение обеспечивают шаговые электродвигатели. Их должно быть не менее 3 (по одному на каждую ось). Наиболее часто используются полношаговые моторы, формирующие шаг 1,8° (200 шагов на полный оборот).

В станках с повышенной точностью перемещения могут устанавливаться полушаговый и микрошаговый двигатели. В первом варианте предусматривается перемещение на 0,9°, т. е. 400 шагов на полный оборот. В микрошаговых двигателях каждый полноценный шаг может делиться на 4, 8 или 16, а полный оборот в результате содержит до 3200 микрошагов.

Стандартные шаговые двигатели рассчитываются на электропитание 4, 8 или 12 В. Наибольшее распространение получили электродвигатели NEMA 17 размером 1,7 × 1,7 дюйма (43,2 × 43,2 мм). Могут применяться и двигатели меньшего размера (например, NEMA 14). Для преобразования вращательного движения ротора в поступательное используется система шкивов, приводимых в движение зубчатыми ремнями или с помощью валов, на которых имеется резьба.

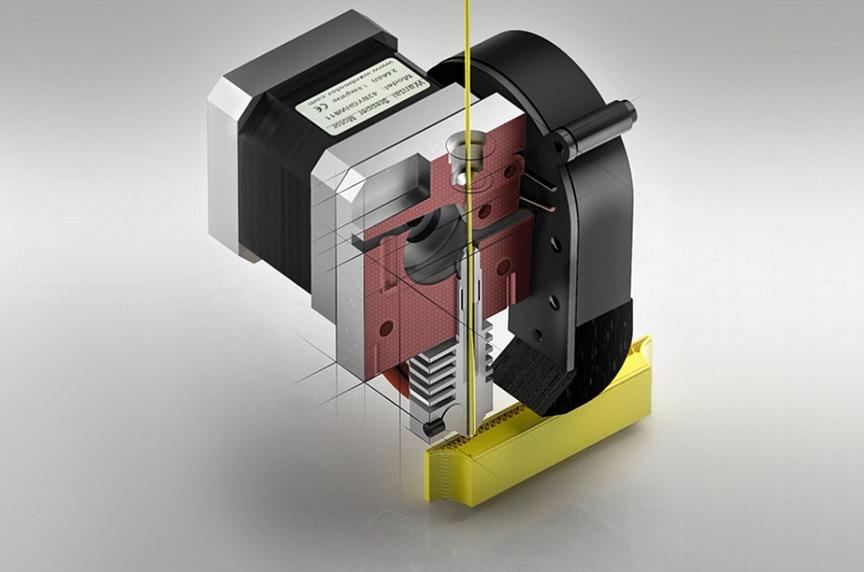

Экструдер

Рабочим органом принтера является экструдер, или печатающая головка. В его задачу входит расплавление пластика и подача его через сопло в рабочую зону. Состоит экструдер непосредственно из термоголовки и механизма подачи материала. Исходный материал используется в виде филамента диаметром 1,75 или 3 мм. Для его дозированной подачи обычно устанавливаются шаговый двигатель и система валов и шестерней.

Нить направляется в алюминиевую головку с нагревателем, обеспечивающим разогрев массы в диапазоне от 160 до 280–300 °С в зависимости от применяемого пластика. Наибольшая температура поддерживается возле сопла, через которое расплав подается для печатания. Размер отверстия сопла может составлять от 0,2 до 0,5 мм. Возможность полноценного контроля режима разогрева обеспечивают вентиляторы и встроенные «тепловые барьеры» в виде прокладок из термостойких полимеров с пониженной теплопроводностью (тефлона, фторопласта и т. п.).

Важно! Обычно принтер снабжается одной печатающей головкой. В некоторых моделях для подачи разных материалов устанавливается 2 экструдера.

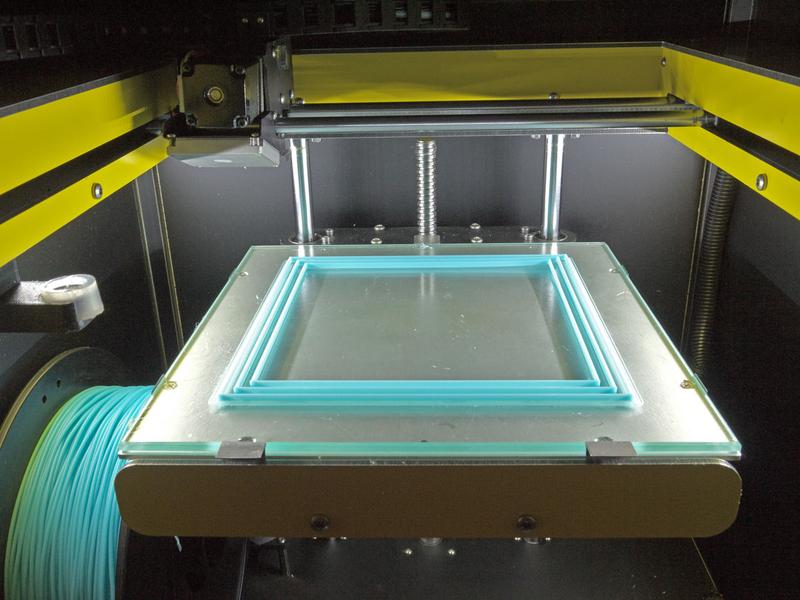

Печатная платформа

Для печатания деталей на принтере необходима рабочая зона, т. е. печатная платформа (поверхность), или рабочий стол. Его характеризуют такие важные нюансы:

- Размер платформы определяет максимальные размеры формируемой детали. Чаще всего площадь рабочей зоны составляет 140–220 см2.

- Подогрев. Для ряда полимеров (например, ABS) требуется предварительный нагрев рабочей поверхности. С учетом этого выпускаются принтеры без разогрева рабочего стола (для PLA) и универсальные установки для любого пластика. В последнем случае платформа оборудуется достаточно мощным нагревателем, способным довести температуру ее поверхности свыше 100 °С.

- Рабочий стол выполняется из алюминия или стекла. Эти материалы обеспечивают равномерный прогрев и гладкость.

- Для увеличения адгезии полимера к платформе, ее поверхность покрывается специальной пленкой. Наибольшее распространение нашли: капрон, полиамиды, синий скотч (Scotch Blue Tape).

Важно! Помимо указанных особенностей важнейшим элементом является система юстировки стола. Она обеспечивает точную установку поверхности по горизонтали при проведении калибровки.

Линейный двигатель

Основной привод, или линейный двигатель, определяет скорость печати и производительность оборудования. От него зависит подача пластика, а также движение детали. Для привода применяются высокоточные стержни по каждой оси. На них устанавливаются подвижные пластиковые или бронзовые втулки (шарикоподшипники). При помощи основного привода задаются начальные координаты при настройке аппарата и проведении калибровки.

Датчики

Обязательный элемент контроля работы 3D-принтера — концевые датчики, или фиксаторы. Они призваны обеспечить удержание перемещений рабочего органа в пределах рабочей зоны. Наиболее часто применяются простые концевые датчики типа EndStop. Они должны предупредить о приближении головки к границам поля. Нужны они и при установке начала координат по всем осям. В простых моделях в качестве фиксаторов применяются простейшие датчики нажимного типа. Для более точного контроля используются оптические устройства.

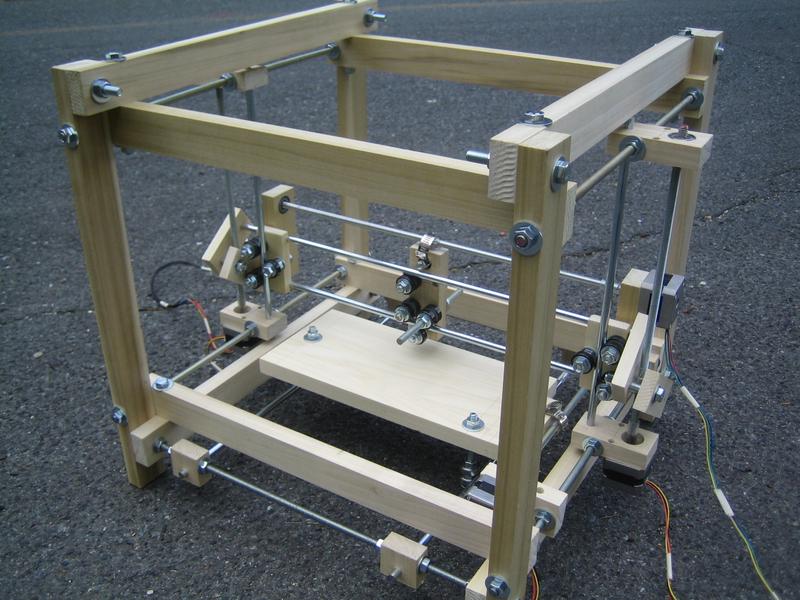

Рама

Все детали принтера закрепляются на раме. Она должна обладать достаточной прочностью, а места крепления не расслабляться при вибрации, возникающей во время работы двигателей. В качестве материала рамы используется высокопрочный полимер, но наибольшая прочность достигается при применении алюминиевого профиля. Крепление деталей осуществляется с помощью винтов и гаек, муфт и хомутов. В самодельных конструкциях нередко используется фанера.

Конструкция 3D-принтеров достаточно проста, что позволяет собирать их своими руками. В современных моделях производители добавляют элементы контроля качества, что несколько усложняет структуру и ведет к удорожанию. В целом при изготовлении принтера важно обеспечить точность сборки и возможность верной калибровки по всем осям перемещения, что и обуславливает качественную и надежную его работу.

Оставить комментарий