Обзор технологии 3D-печати - FDM

3D-печать по FDM-технологии с каждым годом становится все популярнее. Изначально этот метод привлек к себе внимание публики благодаря своей демократичной стоимости, что, к сожалению, сказывалось на качестве готовой продукции. По мере технологического прогресса те изделия, которые создают на FDM-принтерах, получаются все более прочными и долговечными (хотя до совершенства еще далеко).

В этом обзоре будут рассмотрены основные технические особенности FDM-печати, специфика применяемых в процессе принтеров и филаментов, а также перспективы и основные сферы использования данной технологии.

- Что такое FDM печать?

- Процесс FDM печати

- Процесс подготовки модели к печати FDM

- Характеристики FDM-принтеров

- Примеры печати

- Основные расходные материалы FDM

- Постобработка

- FDM-печать: плюсы и минусы

- Отличия FDM от FFF

Что такое FDM технология?

Аббревиатура FDM расшифровывается на английском как Fusion Deposition Modeling и переводится на русский как «моделирование методом послойного наплавления». Эта технология представляет собой разновидность аддитивной печати и предусматривает послойное нанесение заранее расплавленного материала. Для печати задействуют термопластичные полимеры, доступные в большом разнообразии текстур и расцветок.

ВНИМАНИЕ: На сегодняшний день большинство 3D-принтеров на планете функционируют именно по FDM-технологии. Именно с нее новички обычно начинают знакомство со сферой 3D-печати.

Процесс FDM печати

Филамент выходит из экструдера по такому же принципу, что и крем из кулинарного шприца. Филамент представляет собой пластиковую нить, накрученную на катушку. Он поступает на рабочую поверхность через экструдер и сопло, подача материала при этом контролируется микропроцессором. В экструдере филамент нагревается, становится пластичным и «вклеивается» в создаваемую модель. Прикрепленные к экструдеру вентиляторы способствуют скорейшему затвердению филамента.

После завершения печати одного слоя платформа принтера опускается. Так будет повторяться до тех пор, пока модель не будет полностью напечатана.

Процесс подготовки модели

Модели для печати создаются и редактируются в слайсере. Софт анализирует все сечения изделия, подбирает оптимальный алгоритм наплавления и формирует команды для принтера. В принтер заправляют филамент, на платформе расставляют поддержки (если они будут применяться) Перед началом печати надо убедиться, что печатная поверхность и сопло принтера находятся в идеально чистом состоянии — даже малейший слой пыли спровоцирует искажения и дефекты.

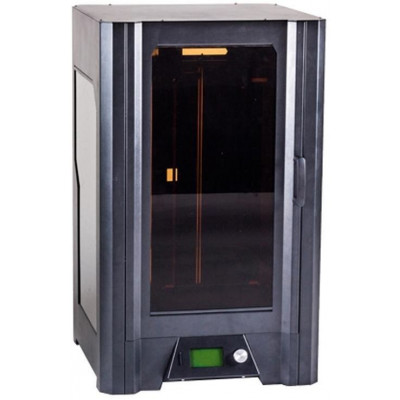

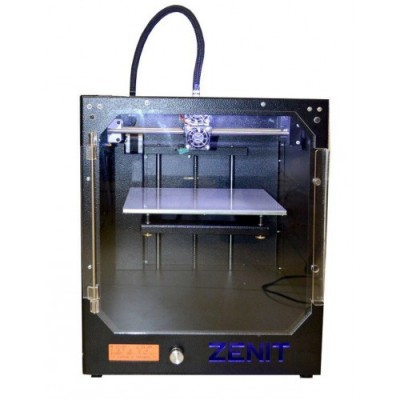

Характеристики FDM-принтеров

Габариты настольных моделей обычно составляют около 200 × 200 × 200 мм, габариты промышленных могут достигать 1000 × 1000 × 1000 мм. Температура сопла и рабочей поверхности, скорость печати, высота слоя и скорость вращения вентилятора являются настраиваемыми параметрами. Настольную модель вполне реалистично приобрести по цене мене $500.

Минимальная/максимальная толщина слоя

Толщина печатающего слоя колеблется в диапазоне от 50 до 400 μm. Наиболее часто встречающийся вариант — 200 μm. Чем больше высота слоя, тем быстрее и дешевле выходит производство.

Схемы движения печатающей головки

Экструдер у FDM-принтера может двигаться как в горизонтальной, так и в вертикальной плоскости. Схема движения экструдера рассчитывается исходя из того, что платформа будет опускаться после завершения каждого печатного слоя.

ВНИМАНИЕ: Скорость движения экструдера задается в слайсере еще до начала печати. Однако некоторые модели принтеров позволяют изменить ее уже в процессе работы с помощью сенсорного дисплея.

Применение ФДМ-принтеров

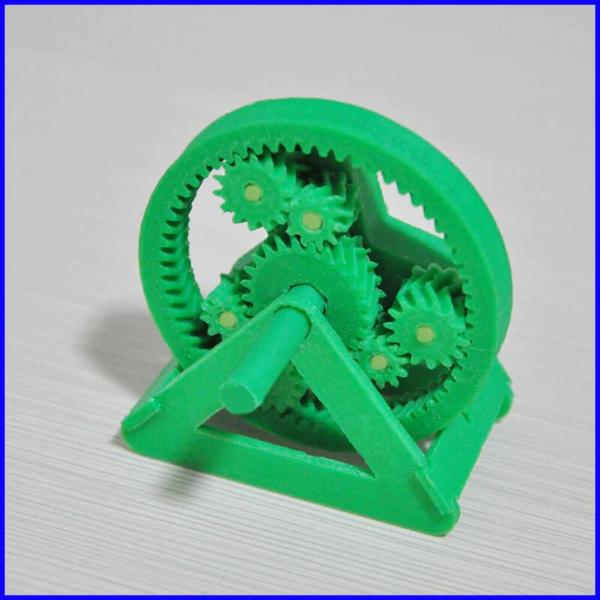

Такие принтеры чаще всего применяются для создания:

- сувенирной продукции;

- макетов, образцов, прототипов;

- функциональных компонентов;

- запчастей;

- медицинских изделий;

- дизайнерских объектов.

Такие устройства часто закупают для мелкосерийного производства, а также в образовательные учреждения, чтобы продемонстрировать учащимся возможности 3D-печати.

Процесс непосредственной печати

Процесс печати можно сравнить с работой ЧПУ-станка, только вместо инструмента принтер оснащен экструдером. Во время печати принтер немного вибрирует, от расплавленного филамента исходит характерный малоприятный запах.

Деформация детали

Деформация является одним из наиболее распространенных дефектов при FDM-печати. После выхода из экструдера филамент затвердевает, и габариты объекта уменьшаются. Однако разные участки объекта высыхают с разной скоростью, и из-за этого возникают деформации. Наиболее подвержены деформации большие плоские участки и тонкие выступающие элементы. Во избежание деформаций следует по возможности скруглять углы и печатать на филаментах PLA или PET-G. Наиболее высока вероятность деформаций у филамента ABS.

Поддержки

Под выступающие элементы отпечатков необходимо ставить поддержки, так как нанести филамент на воздух невозможно. Схема расположения поддержек задается в слайсере в процессе редактирования модели. Поддержки нельзя изготавливать из того же материала, что и отпечаток, иначе их потом будет невозможно отделить.

ВНИМАНИЕ: Качество тех элементов деталей, что были распечатаны на поддержках, будет ниже, чем у всей остальной детали.

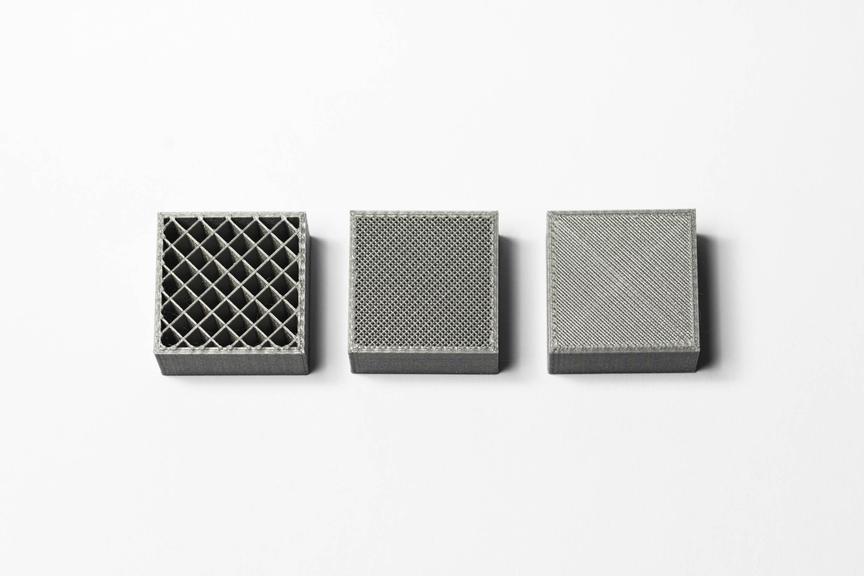

Заполнение и толщина оболочки

Ради экономии материала и сокращении времени печати FDM-изделия редко делают заполненными. Обычно за несколько проходов создают внешний периметр, а затем заполняют внутреннюю часть материалом с низкой плотностью. Стандартной плотностью заполнения считается 25 %, стандартной толщиной корпуса — 1 мм.

Примеры печати

На FDM-принтерах можно распечатывать примерно вот такие изделия:

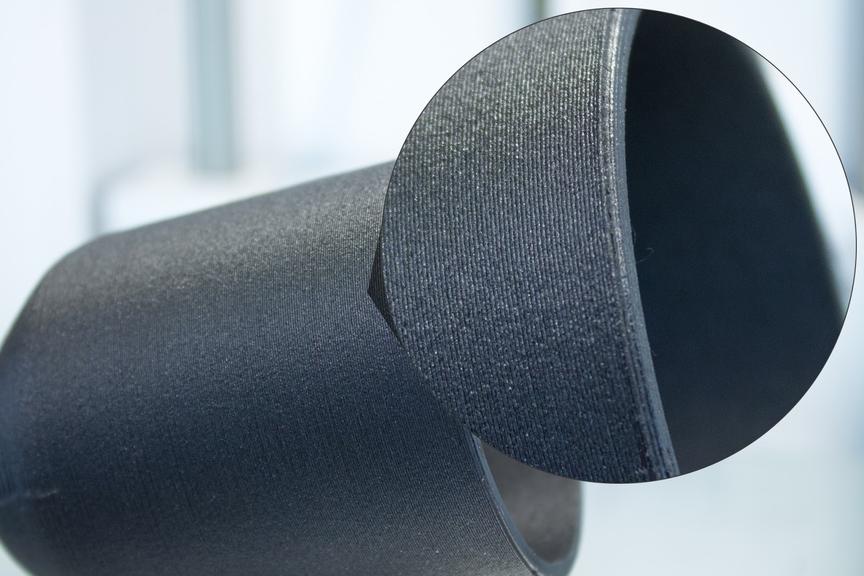

На этом фото хорошо заметны линии слоев:

На этом снимке над верхним слоем готового изделия видно сопло:

Вот это изделие было распечатано с применением самого точного сопла для FDM-принтеров:

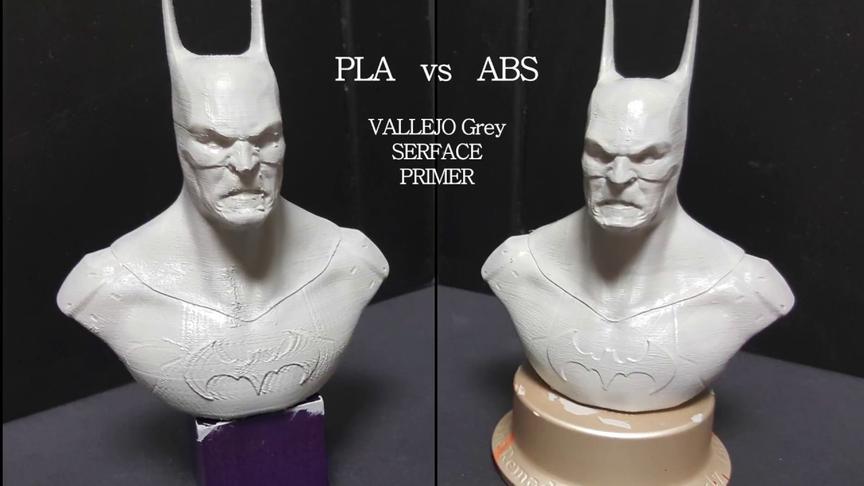

Образец слева был распечатан по более дорогой SLA-технологии. Образец справа — по FDM-технологии:

После окрашивания разница не так бросается в глаза. На этом фото SLA-образец находится справа, а FDM — слева:

Слева — SLA-образец за $500, справа — FDM-образец за $200:

Здесь показаны образцы, которые только что сошли с печатной поверхности и еще не подвергались полировке:

На фото ниже оба образца были созданы на FDM-принтере, но с разными филаментами: левый — с PLA, правый — с ABS:

Основные расходные материалы

ABS

ABS расшифровывается на английском как Acrylonitrile Butadiene Styrene, что на русский переводится как «акрилонитрил-бутадиен-стирол». Он легкий, устойчивый к истиранию и к химическому воздействию. Изделия из ABS отличаются низкой температурой плавления и поэтому не предназначены для эксплуатации при высоких температурах. Из этого филамента печатают игрушки, спортивный инвентарь, автомобильные детали, медицинские протезы.

PLA

На английском полное название этого филамента звучит как Polylactic Acid, что переводится как «полимолочная кислота». Его изготавливают на основе кукурузного крахмала, и он полностью биоразлагаем. Из PLA производят упаковку, в том числе для пищевых продуктов, а также декоративные объекты — ведь этот филамент доступен в большом количестве цветов и оттенков. PLA хрупкий и чувствительный к нагреву, поэтому запчасти из него не производят.

Нейлон

Этот материал изготавливают из полиамидного порошка. Среди всех FDM-филаментов этот обеспечивает наивысшее качество послойного нанесения по вертикальной оси. Изготовленные из него объекты отличаются высокой прочностью и обладают повышенной химической устойчивостью. Нейлон задействуют для изготовления фрикционных вставок, крепежных, монтажных и защелкивающихся элементов, кожухов антенн, противоударных компонентов.

PET-G

Аббревиатура PET расшифровывается как полиэтилентерефталат, а буква G обозначает модификацию гликолем, благодаря чему отпечатки становятся более долговечными. Филамент характеризуется высокой прочностью и отличным сцеплением слоев. Его чаще всего используют для изготовления крупногабаритных предметов, а также для упаковки пищевых продуктов (в том числе тех, кто должны храниться при низких температурах).

ВНИМАНИЕ: В процессе печати на PET-G характерный малоприятный запах почти не ощущается.

TPU

Эта аббревиатура расшифровывается как Thermoplastic Polyurethane, что переводится с английского как «термопластичный полиуретан». Этот материал устойчив к механическим повреждениям и в то же время чрезвычайно эластичен. Из него удобно производить гибкие рукава, трубки, виброгасители, уплотнители, защитные чехлы. Готовые изделия получаются долговечными и прочными на разрыв, что особенно ценится в авиационной и автомобильной промышленности.

PEEK

Эта аббревиатура расшифровывается как Polyether Ether Ketone и означает «полиэфирэфиркетон». Данный филамент чаще всего применяют для создания прототипов, которые дорого или сложно создавать традиционными методами. Он востребован в первую очередь в автомобильной, аэрокосмической и нефтегазовой промышленности, а также в медицине. Изделия из PEEK легко выдерживают экстремальные температуры, высокое давление, воздействие агрессивных газов и жидкостей. Также они легко стерилизуются и почти не поглощают влагу.

Постобработка

Процесс постобработки изделий начинается с их снятия с печатной поверхности. Если вы ставите перед собой цель снять изделие максимально быстро, для этого будет достаточно плоскогубцев и набора стоматологических инструментов. Если опорные конструкции при печати были корректно размещены, качество изделия будет безупречным — а вот на печатной поверхности могут остаться пятна и неровности.

Как вариант, можно поместить изделие в контейнер, наполненный жидким растворителем, и держать там до тех пор, пока предмет не отделится от основы. Для химических растворителей (например, лимонена или смеси лимонена и изопропилового спирта) лучше выбирать стеклянные контейнеры. Если в роли растворителя выступает обычная вода, контейнер может быть выполнен из любого непористого материала.

С помощью растворителя рекомендуется отделять отпечатки со сложной геометрией.

ВНИМАНИЕ: Если не придерживаться правил применения растворителя, отпечаток может поблекнуть или деформироваться. Растворитель не удаляет бороздки, линии слоя или пятна с поверхности изделия. Если растворитель случайно попадет на объект в процессе печати, на поверхности могут появиться пятна или отверстия.

После отделения от поверхности образцы следует отшлифовать. Для этого потребуются:

- наждачка;

- пылесборная салфетка;

- мыло;

- зубная щетка.

Чем меньше высота печатного слоя и чем безупречнее качество объекта, тем выше должна быть зернистость наждачки. Показатель зернистости 100 будет оптимален для изделий с явными дефектами поверхности. Двигать наждачкой по поверхности следует круговыми движениями. Если водить вдоль или поперек линий слоев, это может привести к образованию нежелательных «траншей». В перерывах между заходами шлифования отпечаток следует смачивать в теплой воде, протирать зубной щеткой и промокать пылесборной салфеткой — так вы удалите с отпечатка всю пыль.

ВНИМАНИЕ: В процессе шлифовки защищайте свои органы дыхания одноразовой маской.

После шлифовки отпечаток можно покрыть защитным составом, раскрасить, подвергнуть металлизации.

Плюсы и минусы

Среди объективных достоинств FDM-печати следует упомянуть в первую очередь следующие:

- Доступная стоимость. В 2020 году вполне реалистично приобрести принтер по цене менее $500, который за 2 часа распечатает качественное и готовое к использованию изделие.

- Филаменты также продаются по разумной стоимости, а их ассортимент чрезвычайно разнообразен. Филаменты отличаются по своей расцветке, гибкости, прочности, устойчивости к механическим воздействиям и влиянию УФ-лучей, экологичности, растворимости в воде и многим другим параметрам. Для вас не составит труда подобрать оптимальную разновидность для печати конкретного объекта.

- Запчасти для принтеров легко найти в продаже. FDM-сообщество руководствуется принципом открытого кода. Вам всегда помогут найти нужный предмет, субстанцию или информацию.

- Чистота и безопасность для здоровья. Процесс FDM-печати не токсичен. Да, в воздух попадают мельчайшие частицы расплавленного пластика — но их концентрация не представляет опасности для человека. Наиболее активно такие частицы выделяются при работе с ABS-филаментом, а менее активно — при работе с PLA. Кроме того, в процессе FDM-печати сведен к нулю риск получить травму. Единственный способ навредить себе в случае неосторожного обращения с принтером в процессе работы — это получить ожог.

Однако и недостатки у этой технологии тоже имеются:

- Точность печати далека от идеала. FDM-технология допускает погрешность в 0,1 мм, что не всегда допустимо для стоматологии или авиакосмической промышленности. Вызывают эту погрешность незначительные отклонения двигателей, ремней или печатной поверхности, исправить которые на сегодняшний день невозможно.

- Скорость печати чрезвычайно медленная по сравнению с традиционным процессом литья. При литье оборудование брызжет жидким материалом в форму, и он застывает. Принтер же тщательно прорисовывает слой за слоем, контролируя каждую точку толщиной 0,4 мм. Принтеру требуется около 20 минут на производство одного брелка для ключей. Способом литья за это же время можно изготовить несколько десятков брелков.

- Высокое энергопотребление. Этот недостаток непосредственно вытекает из низкой скорости печати: все то время, пока принтер прорабатывает слой за слоем, ему требуется питание от розетки.

- Если с принтером случается неполадка, неспециалист вряд ли сможет определить причину и устранить ее. Чтобы понять, что именно пошло не так, надо досконально разбираться в устройстве FDM-принтера.

- Изделия, изготовленные по FDM-технологии, получаются очень хрупкими. Самыми их уязвимыми участками являются линии между слоями. Представьте, что хрупкое изделие из древесины скрестили с хрупким изделием из пластика — таков примерный уровень прочности у FDM-продукции. С помощью традиционных способов производства можно создавать гораздо более прочные и долговечные изделия.

- Предметы, распечатанные на FDM-принтере, сегодня почти не поддаются вторичной переработке. Теоретически, переработать их можно. Но современная система утилизации вторсырья ориентируется на маркировку, в соответствии с которой пластиковые изделия сортируют. На одном и том же принтере можно распечатать изделия, которые будут требовать разной маркировки. Если же попробовать переработать их обратно в филамент, мы столкнемся с ограничением: перерабатывать пластик для FDM-печати можно строго определенное количество раз, и это количество зависит от индивидуальных характеристик каждого филамента. В целом процесс утилизации для FDM-технологии пока что слишком сложный и затратный.

ВНИМАНИЕ: Распечатанные на FDM-принтере изделия будут гигиеничными только в том случае, если после распечатки их обработают специальным покрытием (желательно антибактериальным). В противном случае бактерии и бытовая грязь будут забиваться в мельчайшие трещинки на поверхности. Вывести их оттуда будет невозможно, даже если замочить изделие в мыльном растворе.

Отличия FDM от FFF

Сегодня аббревиатуры FDM и FFF являются синонимами и обозначают практически одно и то же. Однако изначально между ними была разница, которая регулировалась на уровне зарегистрированных торговых марок. Еще раз напомним, что Fused Deposition Modelling расшифровывается на английском как «моделирование методом послойного наплавления». Fused Filament Fabrication же означает «метод моделирования путем направления жилы».

В 1989 году компания Stratasys, Ltd. разработала технологию моделирования методом послойного наплавления. На нее взяли патент, срок действия которого истек в 2009 году. Суть технологии заключалась в том, что пространство внутри изолированной камеры разогревалось до +90 °C. Филамент из нагретого экструдера попадал на нагретый стол через горячую среду.

В 2005 году специалисты проекта RepRap усовершенствовали эту технологию — однако на нее еще действовал патент, поэтому им пришлось зарегистрировать собственную разработку, FFF. RepRap изначально ориентировались на потребителей с ограниченным бюджетом, которым предстоит работать в условиях отсутствия развитой промышленности. Чтобы максимально удешевить процесс, они избавились от нагревающейся камеры.

Так как цены на FFF-принтеры были минимальными, эта технология быстро стала популярной. Другие производители начали выпускать устройства с подогреваемой камерой, чтобы улучшить эксплуатационные характеристики продукции. А потом истек срок патента на FDM, и поэтому оба понятия стали взаимозаменяемыми.

ВНИМАНИЕ: Не все филаменты для FDM-принтеров подходят для FFF-аналогов, и наоборот. Этот нюанс надо обязательно уточнять перед покупкой.

FDM-технология на сегодняшний день является наиболее востребованным, широко распространенным и бюджетным способом 3D-печати. Она особенно популярна в производстве деталей и запчастей, образцов и макетов, несложных медицинских изделий и сувенирной продукции. Пока что эта технология характеризуется избыточным энергопотреблением, а также недостаточно высокой скоростью и точностью печати. Однако спрос на нее стабильно растет, а значит, эти недостатки будут оперативно устранены. К главным преимуществам FDM следует отнести возможность работы с широким ассортиментом филаментов, доступность устройств и простоту их использования. Система FDM развивается по принципу открытого кода, и опытные участники сообщества всегда будут рады помочь новичкам.

Оставить комментарий