Особенности печати пластиком типа Flex

FLEX – это особый тип филамента. Изделия из этого материала можно гнуть и скручивать, но при этом они не теряют форму. Пластик можно установить в обычный 3D-принтер. Стоит только выставить верные параметры печати и не забывать о технике безопасности. В некоторых случаях потребуется немного доработать устройство печати.

- Что такое Flex пластик?

- Меры предосторожности при печати flex пластиком

- Как печатать: пошаговая инструкция

- Ошибки печати флексом и способы их избежать

- Популярные 3D-принтеры

Что такое Flex пластик?

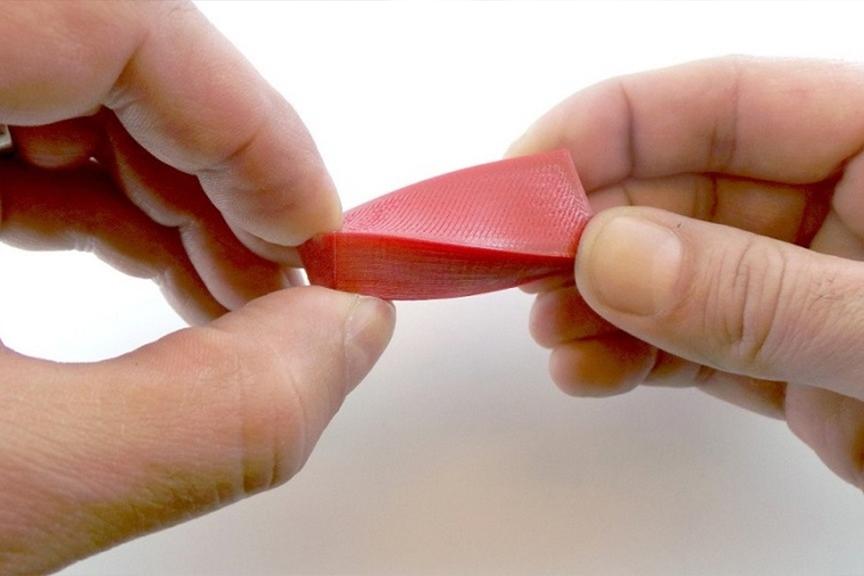

Филамент типа Flex — это упругий материал светлого оттенка. Он выдерживает высокие нагрузки по показателям скручивания и растяжения, если сравнивать его, например, с PLA или ABS. По своим характеристикам он схож с твердым силиконом. Область применения Flex очень широка: от игрушек и сувениров до прототипов деталей авто и медицинских протезов.

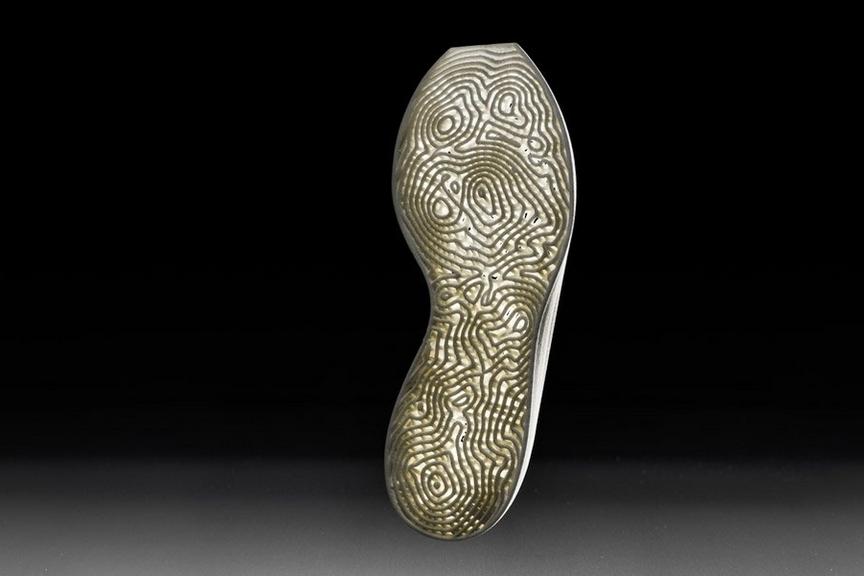

Интересно! New Balance создали кроссовки с подошвой из Flex в 2016 году.

Подошва кроссовок

Основные характеристики филамента:

- прочность и одновременно гибкость;

- материал устойчив к агрессивным средам: кислотам и щелочам (при комнатной температуре);

- плотность: 1,18—1,25 г/см³;

- температура расплавление пластика: 200—225 °C;

- максимальная точка нагрева: до +125 °C (некоторые марки держат до +140 °C);

- температурный режим эксплуатации: от -40 до +100 °C;

- температура стеклования филамента: от -10 до -50 °C;

- упругость на растяжение 63,7 мПа.

Готовые изделия из Flex легко поддаются обработке: разрезанию, свариванию, окрашиванию, стерилизации.

Справка! Первые экземпляры Flex появились в 1959 году. Термопластичный полиуретан придумала фирма Lubrizol Engineered Polymer. Компания экспериментировала с чередованием сополимеров: изоцианата и полиола. В итоге удалось достичь оптимальных показателей прочности и эластичности. Готовый материал получил название TPU. В 3D-печати его переименовали во Flex.

Материал ценят за ряд достоинств:

- отличные показатели на разрыв при скручивании, сжатии или растяжении;

- филамент устойчив к высоким и низким температурам;

- большой спектр постобработки;

- невысокая цена;

- пластик можно повторно переработать.

Но есть и свои минусы:

- затруднительный процесс печати;

- несовместим с экструдерами типа Bowden;

- гигроскопичный материал;

- не подходит для хранения пищевых продуктов.

Также стоит учесть технику безопасности, которую необходимо соблюдать при работе с Flex.

Меры предосторожности при печати flex пластиком

Перед началом работы нужно основательно подготовиться:

- Открыть форточки или окна, чтобы помещение хорошо проветривалось.

- Во время печати обязательно надевать перчатки и респиратор. Можно надеть кофту с длинными рукавами, чтобы не было открытых участков кожи.

- Лучше печатать Flex на 3D-принтере с закрытой камерой, в котором есть принудительная вытяжка. Испарения стоит отводить по отдельному вентиляционному каналу.

Если материал попал на кожу, следует немедленно остудить место холодной водой. После чего оказать первую помощь, как при термическом ожоге. Если у человека ухудшится самочувствие, обратиться к врачу.

Важно! Материал не утилизируют в бытовых печах. Его нельзя сжигать или плавить. Полимер выделяет едкий токсичный газ. Им можно отравиться.

Как печатать: пошаговая инструкция

У данного материала есть ряд особенностей, которые нужно учитывать при печати. Более того, даже хранить пластик нужно по особому. Рассмотрим все этапы работы с Flex, начиная с методов хранения, заканчивая постобработкой.

Хранение филамента

Катушку с пластиком хранят в герметичном боксе, из которого нужно выкачать весь воздух. Идеально, если в нем получится создать вакуум. Материал легко напитывает влагу, поэтому в контейнер нужно положить поглотители влаги. Например, силиконовые шарики. Лучше заранее просушить всю катушку в сушильной камере.

Информация! В качестве устройства для просушки можно взять камеру Wanhao Boxman-2. Это недорогой девайс, который также можно использовать для подготовки к печати других материалов. Например, некоторых марок нейлона.

Самодельный контейнер для хранения Flex

Настройки принтера

Подготовительный этап включает в себя калибровку печатной платформы, а также соблюдения условий печати:

- Не пытайтесь подталкивать пластик сверху. Он просто согнется внутри экструдера.

- Выставляйте самую низкую скорость печати. Точные рекомендации указаны ниже.

- Между термобарьером hot-end и подающим механизмом должно быть минимальное расстояние. В противном случае филамент будет сгибаться и запутываться.

Если материал раз за разом забивает экструдер, попробуйте установить принудительно охлаждение верхней части hot-еnd. Главная задача 3D-мейкера, сделать оптимальную температуру для филамента именно в нижней части хот-энда, но не выше.

Температура платформы

Еще один важный момент – выставление температурного режима рабочей платформы, а также подготовка поверхности к печати. Рекомендуется заранее прогреть стол до 45–60 °C. Поверхность платформы можно обтянуть малярным скотчем или каптоном. Еще один вариант: установка листа на основе полиэфиримида (PEI).

Информация! Также для улучшения свойств адгезии используют специальный лак. Его наносят на поверхность до начала печати.

Скорость и параметры печати

Следующий важный этап, это выставление параметров принтера:

- скорость печати: от 10 до 20 мм/с (либо самая минимальная);

- коэффициент подачи филамента: 1.03;

- толщина печатного слоя: на 20 % менее диаметра сопла;

- температура экструдера: 235–240 °C.

Точные настройки можно посмотреть на этикетке материала. Или пробовать выставить параметры методом проб и ошибок. Здесь мы даем общие рекомендации, которые работают в большинстве случаев.

Охлаждение

Обдув верхней части хот-энда потребуется, если филамент будет выходить кусками. Просто установите небольшой компьютерный вентилятор. Спасет даже маленький алюминиевый радиатор, приклеенный на термопасту или термопрокладку. Также стоит включать обдув самой модели.

Обработка детали

Внимание! После окончания печати оставьте модель в сушильной печи на 2–3 часа. Температура просушки – 200 °C. Фигура должна лежать лицевой стороной вверх. Готовое изделие получит ровную глянцевую поверхность. Возможно, верхние слои немного оплавятся. Не критично и практически незаметно.

Методы постобработки:

- Механическая обработка. Поддержки довольно легко срезаются канцелярским ножом. А вот шлифовать заготовку проблематично. Ее нужно зафиксировать в одном положении или придерживать рукой. Лучше всего делать машинную обработку при помощи станков с ЧПУ.

- Склеивание. Перед склеиванием двух заготовок из Flex нужно обработать обе детали спиртом. В качестве клея можно использовать растворители на основе: диметилсульфоксида, тетрагидрофурана, а также диметилформамида. Подойдет и обычный клей для резиновых изделий.

- Шпаклевание. Габаритные модели часто покрывают слоем шпаклевки. Филамент хорошо держит отделочный материал. Чаще всего шпаклевку наносят для последующей окраски.

- Окрашивание. Готовую модель можно красить как по поверхности изделия, так и по шпаклевочному слою. Лучше брать краску на силиконовой основе, чтобы верхний слой не потрескался, если фигуру будут гнуть или крутить.

При склеивании двух деталей из Flex стоит работать в перчатках и респираторе, чтобы не получить легкий химический ожог.

Ошибки печати флексом и способы их избежать

Самые частые ошибки, которые допускают 3D-мейкеры:

- Отсутствие охлаждения или термобарьера в устройстве принтера. Нужно заменить hot-end или поставить принудительный обдув.

- Высокая скорость печати. Происходит застревание пластика. Уберите скорость подачи пластика до минимума.

- Застревание нити при проходе головки над пустыми областями. Включите функцию ретракции, чтобы экструдер подтягивал филамент во время перемещения над непечатными зонами.

- Засоры в сопле или хот-энде. Тщательно прочистите всю конструкцию от предыдущего пластика перед началом работы.

- Неверное хранение филамента. Обязательно используйте герметичные короба с поглотителями воды.

- Игнорирование техники безопасности. Как следствие – термические ожоги или отравления едкими газами. Обязательно используйте перчатки и респиратор.

Устанавливайте точные настройки печати, которые рекомендует завод изготовитель.

Популярные 3D-принтеры

Рассмотрим 2 модели принтеров для печати гибким филаментом, а также коротко расскажем о некоторых особенностях:

- Anet A8. Обязательное правило: пластик должен поступать в экструдер строго вертикально. Температурный режим: 225 °C.

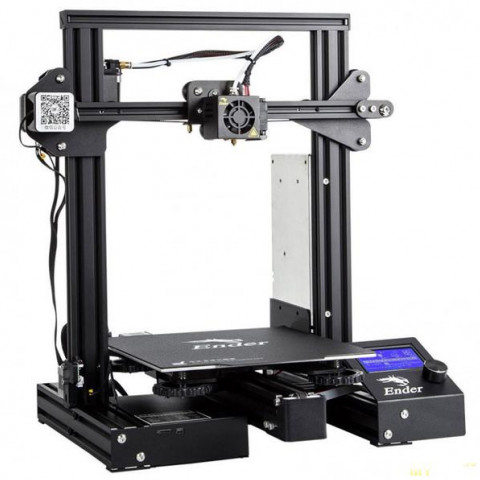

- Creality Ender 3. Для этого принтера лучше докупить или сделать специальную насадку, чтобы подача пластика шла сверху, а не сбоку. Температурный режим: 225 °C.

- Печать FDM

- Разрешение по осям X и Y 12 мкм

- Температура печатного стола 96 С

- Температура экструдера 260 С

- Область рабочей камеры 220х220х240 мм

- Скорость 100 мм/с

- Количество печатающих головок 1

- Толщина слоя от 120 мкм

- Диаметр нити 1,75

- Диаметр сопла, мм 0,4

- Дисплей LCD

- Интерфейсы TF card, USB

- Размеры с упаковкой 595x495x165 мм

- Размеры, мм 440x440x465 мм

- Интерфейсы подключения управления SD card

- Печать FDM

- Подогреваемая платформа Да

- Область рабочей камеры 220х220х250 мм

- Диаметр нити 1,75

- Диаметр сопла, мм 0,4 (опционально 0,2; 0,3)

- Температура печатного стола ≦ 110 °C

- Вес, кг 6,9

Конечно, можно использовать практически любой FDM-принтер, если соблюдать все условия эксплуатации пластика.

Примеры печати

Flex – это очень интересный и творческий материал. С его помощью можно делать подпружиненные модели. Создавать разные демпферы и амортизаторы. Но нужно не забывать об условиях хранения материала, а также выставлять верные настройки печати.

Оставить комментарий