Как выбрать режим резки для лазерного станка?

Во время эксплуатации лазерного станка необходимо учитывать, какой материал обрабатывается. От этого зависит выбор режима резки. Правильный подбор режима обеспечивает быструю работу и долгую службу оборудования.

Режимы резки на лазерном станке

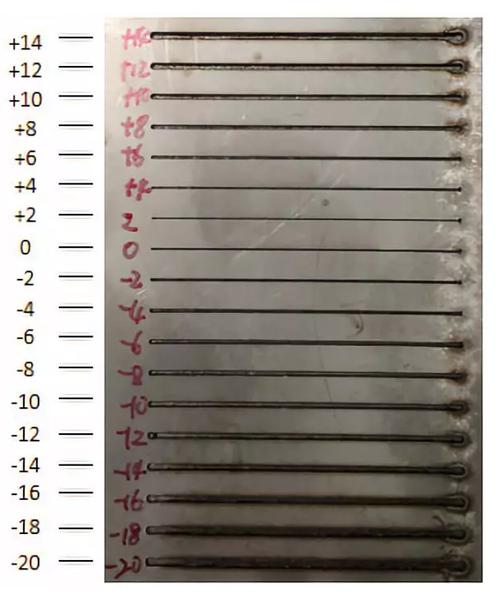

Перед началом резки заготовки важно правильно отрегулировать расстояние между обрабатываемым материалом и лазерным фокусом.

Разные положения лазерной головки влияют на толщину реза. При неправильной регулировке может появляться шлак, висящий на нижней части заготовки. Также материал может быть просто не разрезан.

При работе нужно учитывать такие параметры:

- Выбор правильного положения фокуса. Данный показатель является расстоянием от поверхности материала, с которым ведется работа, до фокальной точки. Когда точка находится над материалом, ее положение называют положительным, а в случае если под заготовкой, то отрицательной.

- Показатель расположения фокуса. При смене положения фокуса меняется размер пятна на поверхности и внутри обрабатываемого материала. Когда расстояние растет, пятно становится больше, из-за чего увеличивается разрез. Это оказывает влияние на образование шлака и площадь нагрева.

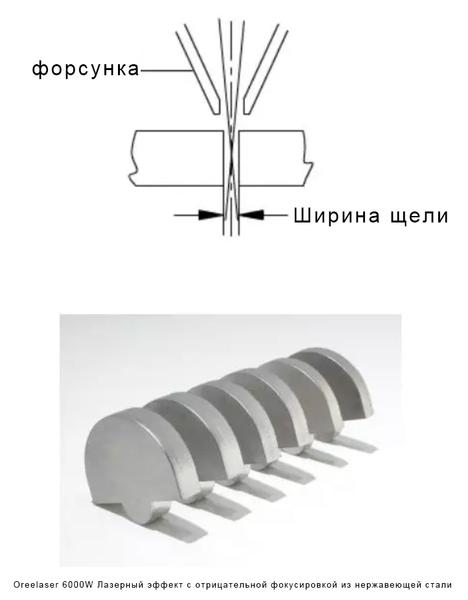

- Позитивная фокусировка. Фокус находится над разрезаемой заготовкой. Для резки углеродистой и нержавеющей стали обычно используют именно положительную фокусировку. Это способствует разгрузке шлака

- Отрицательный фокус. Фокус расположен в заготовке. В этом случае ширина разреза становится сравнительно большой по отношению к точке резания. Чаще всего отрицательный фокус применяется для обработки перфорированных материалов. Он гарантирует, что плотность энергии в позиции перфорации будет самой большой, а размер пятна – наименьшим.

- Нулевой фокус. Расположен непосредственно на поверхности обрабатываемого материала. Его применяют в основном при непрерывной резке тонколистовых заготовок, а также для импульсного испарения.

Выбор режима резки зависит от материала и типа лазерной трубки. Подробная информация приведена в таблице.

|

Трубка CO2 60 W 1250/55 мм |

Трубка CO2 Reci W2 90 W 1200/80 мм |

Трубка CO2 Reci W4 100 W 1400/80 мм |

||||

|

Материал |

Мощность излучения, % |

Скорость, мм/сек |

Мощность, % |

Скорость реза |

Мощность, % |

Скорость, мм/сек |

|

Акрил 3 мм |

90 % |

20–25 |

80 % |

50–55 |

80 % |

55–60 |

|

Акрил 5 мм |

80 % |

8–10 |

90 % |

15–20 |

90 % |

20–25 |

|

Акрил 10 мм |

85 % |

3–4 |

85 % |

6–8 |

90 % |

6–9 |

|

Акрил 30 мм |

недостаточно мощности |

95 % |

0,7–0,9 |

95 % |

0,8–1,0 |

|

|

Фанера 5 мм |

90 % |

20 |

85 % |

60 |

85 % |

70 |

|

Фанера 12 мм |

недостаточно мощности |

70 % |

2 |

70 % |

5 |

|

На что обращать внимание при выборе режима лазерной резки?

Основные показатели качества обработки металлических заготовок:

- грат на кромках;

- глубина воздействия температуры;

- уровень неоднородности поверхности;

- точность результата;

- ширина реза;

- неперпендикулярность краев.

На это влияет вспомогательный газ, тип обрабатываемого материала, скорость резки. Скорость зависит от толщины заготовки. Она должна быть максимально возможной, но при этом хорошее качество должно быть сохранено.

Нужно помнить, что качество резки становится значительно хуже, когда диаметр фокусного пятна увеличивается. Из-за этого передняя поверхность материала расплавляется сильнее.

Также качество обработки во многом зависит от положения фокальной плоскости устройства. Чаще всего ее или размещают непосредственно на поверхности или углубляют на треть толщины заготовки. Максимальное отклонение не должно превышать 0,5 мм. Для тонкого металла желательно держать этот показатель в пределах 0,1–0,3 мм.

Во время работы можно заменить кислород воздухом. Если толщина металла более 3 мм, то это уменьшит ширину реза примерно на 30 %. Недостатком замены будет увеличение количества грата в нижней части заготовки и снижение скорости резки.

Качество обработки неметаллических материалов зависит от тех же показателей, что и в случае с металлическими. Но есть одно отличие – они намного меньше подвержены воздействию лазерного излучения. К примеру, при работе с разлагающимися материалами (стеклотекстолит, дерево, кожа, резина, винипласт и др.) оборудование должно излучать меньшую плотность. При этом кромки покрываются обугленным слоем. Его толщина может варьироваться от 0,5 до 1 мм. Если заготовка будет использоваться в качестве электроизолятора, то этот слой убирают.

Для улучшения качества резки необходимо:

- Выполнить проверку фокусировки сопла.

- Очистить линзу и защитное стекло. При этом нужно соблюдать все правила проведения процедуры.

- Регулярно проводить контроль фокуса.

При работе на станке, предназначенном для лазерного реза, необходимо использовать разные режимы для различных материалов. Это позволит максимально эффективно использовать оборудование и делать качественные заготовки.

Оставить комментарий