Резиновые прокладки высокого качества теперь доступны с Wazer

В данной статье мы расскажем о практическом использовании гидроабразивного станка Wazer с ЧПУ. С его помощью будут созданы прокладки для системы водяного охлаждения процессора стационарного компьютера. Особое внимание мы уделим изготовлению резиновых компонентов, так как водный резак Wazer отлично справляется с этой задачей.

Подробный разбор кейса использования станка показывает Крис Тейлор, стажер отдела разработки Wazer.

- Постановка задачи

- Сложности работы с гибкими материалами

- Этапы подготовки для создания прокладок

- Изготовление медного 3D-радиатора

- Создание прокладок с уникальными параметрами

- Увидеть работу Wazer лично

Постановка задачи

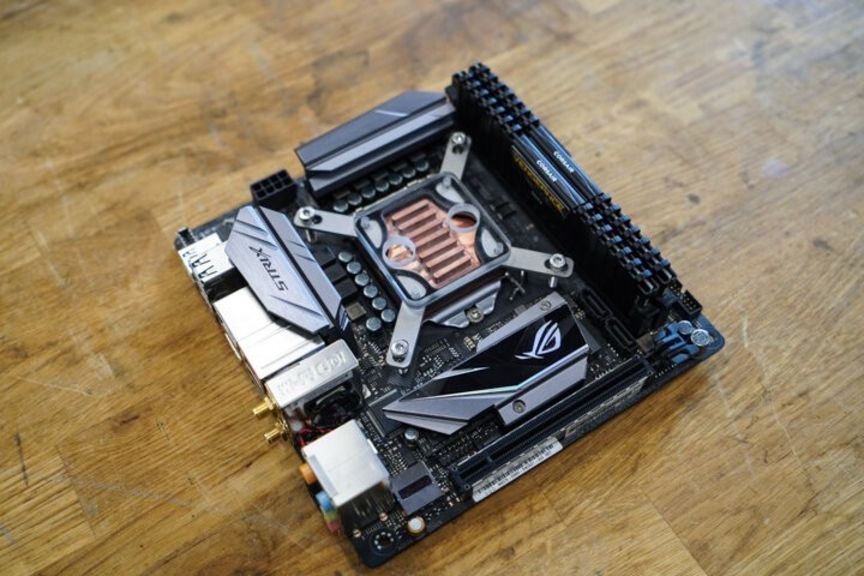

Создание уплотнительных прокладок для гидроизоляции продолжительное время представлялось команде WAZER сложным проектом. Детали из резины или подобных материалов обладают гибкостью и мягкостью. Они часто смещаются, изгибаются и деформируются при резке. Кромка изделия получается низкого качества, и возникают проблемы со стабильностью размеров. Для того чтобы сделать качественную деталь, нужно потратить время на расчеты и изучить особенности станка. Для иллюстрации возможностей резака WAZER при изготовлении резиновых прокладок я разработал элемент системы водяного охлаждения для ПК. В блоке для процессора нужны две резиновые прокладки разной толщины.

Изготовленные детали демонстрируют высокое качество работы станка WAZER, даже при сложных формах и мягких материалах. Резиновые прокладки отвечают за герметичность комплекса водяного охлаждения. Это особенно важно в местах, где утечка может вызвать короткое замыкание и привести к поломке дорогих компьютерных устройств. Уверяем вас, что информация в данной статье поможет каждому изготавливать мягкие прокладки точных размеров и сложных форм для множества систем.

- Вес, кг Основной модуль: 50; насос: 42

- Операционные системы Windows, Mac

- Электропитание Станок: 100-240 В, 50/60 Гц, 2.5А; Насос: 220-240 В; 50 Гц; 10А; 2200 Вт

- Форматы файлов DFX, SVG

- Размеры, мм Основной модуль: 856 x 648 x 551; насос: 533 x 355 x 280

- Рабочее давление Макс.: 32 Mps

- Максимальная толщина материала, мм 12,5

- Обрабатываемые материалы металл, стекло, пластик, керамика и другие

- Рабочее поле (XxY, мм) 300х460

- Расходные материалы Гранатовый песок 80 меш

- Интерфейсы USB

Сложности работы с гибкими материалами

Когда требуется изготовить деталь из резины с высокой точностью формы и размера, возникают трудности. Невозможно создать прокладки из проекта ручным методом. Альтернативным вариантом для гидроабразивной резки является изготовление индивидуальной матрицы из металла и вырубка с помощью пресса. Это стоит больших денег и занимает много времени, что не подходит для малых партий и разовых заказов.

В данной детали все элементы были вырезаны станком WAZER, кроме четырех крепежей. Изготовление каждой резиновой прокладки заняло 10 минут. На резку элементов из металла — меди и нержавеющей стали — ушло 20 минут. За 15 минут была изготовлена деталь из акрила.

Для высокого качества изделий, особенно их кромки, и строгого соблюдения размеров необходимо провести подготовительную работу. Я разбил ее на три этапа.

Этапы подготовки для создания прокладок

Этап 1

Настройка скорости реза при работе с мягкой резиной. Если заготовка прорезается слишком быстро, то качество края детали ухудшается. Я рекомендую установить для резака скорость меньше 76,2 мм/мин. При таких значениях разрез будет точный и ровный и струя прорежет и резину, и ее подложку. Зачем это нужно, я расскажу далее.

Этап 2

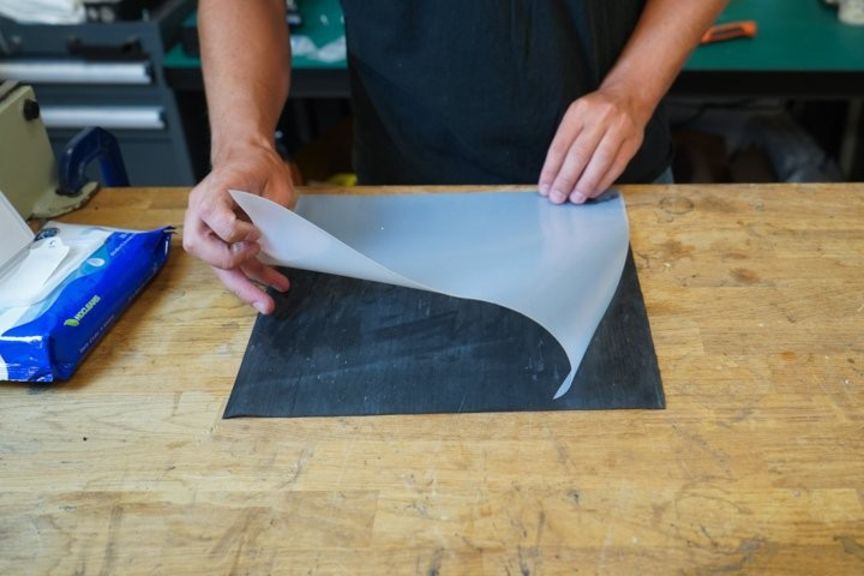

Подготовка материала для прокладки к резке. Снизу прикрепляем подложку для защиты от деформации. Она придает заготовке дополнительную жесткость, чтобы не случилось сдвига, сморщивания или других искажений. Сместить будущую деталь может обратный ход воды из-за отражения потока от рабочей поверхности.

Подложка делается из тонкого и гибкого материала, чтобы струя прорезала ее вместе с основной заготовкой без задержек. При этом для сохранения формы подложка должна быть немного большей жесткости.

В данном случае я взял клейкий лист полиэтилена (толщина 0,3 мм) для подложки. Толщина первой детали равна 3мм. Для второй (верхней) прокладки толщиной 0,4 мм был использован неклейкий ацеталь (толщина в 1,6 мм). Для настолько тонких деталей как во втором случае рекомендуется использовать дополнительную подложку с другой стороны. Я взял накладку 0,3 мм.

Этап 3

Прикрепление заготовки перед резкой. Она должна сидеть плотно и надежно, это так же сильно влияет на качество детали, как и резак. Моя рекомендация — минимум три крепления. Два из них устанавливаются снаружи от изготавливаемого элемента, одно — внутри. Со внутренним креплением нужно быть аккуратным, оно не должно мешать и задерживать движение сопла. При вырезании внутренних частей возможен сдвиг освободившегося материала. Именно такие случаи и должно предотвращать внутреннее крепление.

Изготовление медного 3D-радиатора

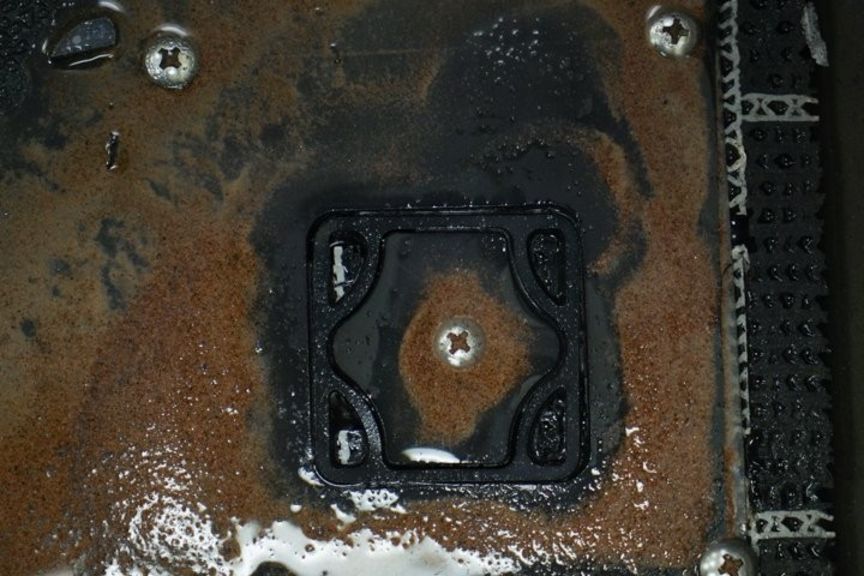

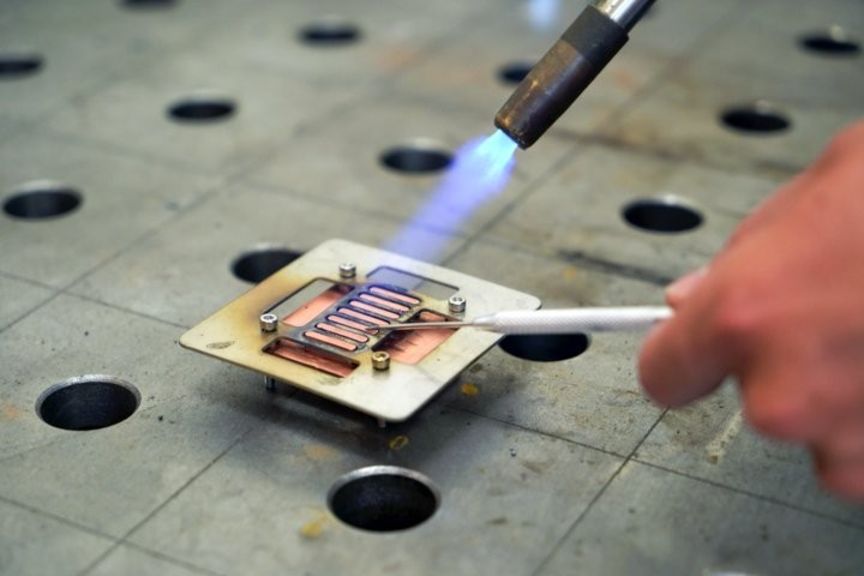

Все элементы радиатора я изготовил из медного листа 4,8 мм с помощью станка WAZER. Для закрепления ребер предварительно делается шаблон из стали, который крепежными болтами устанавливается на медную опорную плиту. У него должны быть прорези для ребер радиатора, чтобы препятствовать их смещению при пайке. Для соединения ребер с базой я использовал горелку и паяльную пасту. Излишки припоя были удалены потом ручным инструментом класса дремель.

Самый верхний элемент блока изготавливается из оргстекла — прозрачного акрила. Эта пластина с двумя отверстиями для конической резьбы диаметром 6,35 мм была также сделана при помощи WAZER. Четыре места под крепежи на углах детали были лишь намечены WAZER, а после полностью доделаны на сверлильном станке. Я применил ручной метчик, чтобы нарезать резьбу в соответствующих отверстиях.

- Вес, кг Основной модуль: 50; насос: 42

- Операционные системы Windows, Mac

- Электропитание Станок: 100-240 В, 50/60 Гц, 2.5А; Насос: 220-240 В; 50 Гц; 10А; 2200 Вт

- Форматы файлов DFX, SVG

- Размеры, мм Основной модуль со стойкой: 856 x 648 x 1220; насос: 533 x 355 x 280

- Рабочее давление Макс.: 32 Mps

- Максимальная толщина материала, мм 12,5

- Обрабатываемые материалы металл, стекло, пластик, керамика и другие

- Рабочее поле (XxY, мм) 300х460

- Расходные материалы Гранатовый песок 80 меш

- Интерфейсы USB

Создание прокладок с уникальными параметрами

Изготовление прокладок из мягких материалов высокой точности и качества с помощью WAZER открывает новые возможности для создания герметичных блоков для самых разных систем и устройств. Сферы применения таких деталей очень разнообразны: машиностроение, авиация, станкостроение, оборудование для лабораторий и множество других.

WAZER предоставляет возможность быстрого изготовления прокладок высокой точности с любыми параметрами. Не нужно больше обращаться к подрядчикам со стандартными способами производства. Это открывает огромные перспективы для мелкосерийного или заказного изготовления, разработки новых блоков для систем и ремонта различных устройств.

Увидеть работу Wazer лично

Описан был лишь один пример использования станка с ЧПУ для гидроабразивной резки Wazer. Чтобы самостоятельно посмотреть и ознакомиться с возможностями устройства, свяжитесь с консультантами Top 3D Shop. Это эксклюзивный поставщик Wazer в России. Записаться на ознакомительную демонстрацию оборудования можно в Москве.

Оставить комментарий