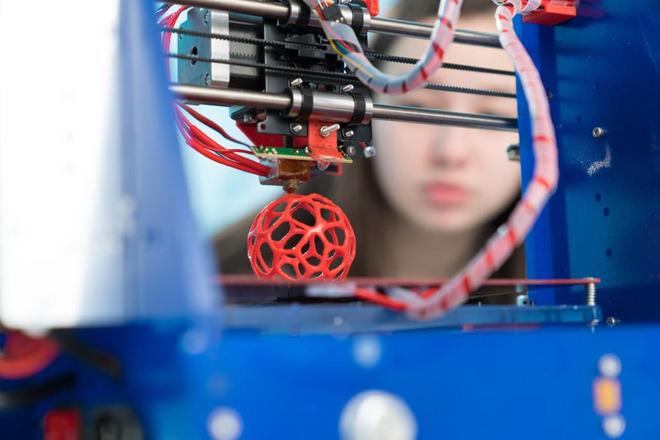

SLS-печать: обзор технологии, сферы применения и популярные модели 3D-принтеров

Основное достоинство технологии селективного лазерного спекания заключается в том, что данный метод позволяет производить изделия с хорошими прочностными характеристиками по сравнительно невысокой себестоимости, в том числе функциональные детали, а также изделия, которые могут применяться в быту.

Выбирая конкретный тип 3D-принтера, особенно для промышленного использования, важно не ошибиться и подобрать то устройство, использование которого будет целесообразно с финансовой точки зрения. Для того чтобы принять верное решение, нужно обладать необходимой информацией о возможностях принтеров, работающих на базе различных технологий 3D-печати, а также об особенностях и различиях представленных на рынке моделей устройств.

В этой материале мы подробнее рассмотрим особенности методики SLS, принцип работы принтеров на её основе, сравним SLS-метод с другими способами 3D-печати, а также расскажем о материалах, применяемых в устройствах, работающих на базе технологии лазерного спекания.

Содержание:

- Технология SLS — спекание порошков лазером

- 3D-принтеры, работающие на базе технологии SLS

- Сравнительный анализ SLS-технологии с другими методами 3D-печати

- Расходные материалы, используемые в SLS-устройствах

- Свойства порошковых материалов

- Резюме

Технология SLS — спекание порошков лазером

В основе SLS-технологии лежит метод спекания порошковых материалов с использованием ИК-лазера при высоких температурах, за счёт чего крупицы порошкового сырья соединяются друг с другом. Обычный SLS-принтер состоит из рабочей платформы, по которой порошковый материал распределяется тонким слоем. Рабочая платформа имеет ёмкость для лишнего порошка, в которую отправляется избыток материала, оставшийся после разравнивания слоя. Спекание крупиц порошка происходит с помощью лазера, послойно воссоздающего заданную 3D-модель.

После завершения формирования слоя рабочая платформа перемещается ниже с небольшим шагом и начинается создание нового слоя. Так происходит до тех пор, пока не будет напечатан последний слой и деталь не будет готова.

По завершении процесса печати на выходе будет получено изделие, которое нужно извлечь из массива порошкового материала, не подвергавшегося спеканию. Также при необходимости к детали можно применить постобработку.

Такой метод производства позволяет исключить из процесса печать опорных конструкций, так как в них нет необходимости — опорой служит вся масса материала, не подвергающегося спеканию. При этом порошок, служивший поддержкой для изделия, можно использовать снова при изготовлении очередной партии деталей. В этом заключается преимущество SLS-печати по сравнению с методом FDM. Технология SLS позволяет получать изделия сложной геометрической конструкции, а также выгодна тем, что при печати можно задействовать весь объём рабочей камеры, значительно повышая производительность. Также такой метод 3D-печати позволяет изготавливать готовые конструкции с подвижными соединениями.

3D-принтеры, работающие на базе технологии SLS

Sinterit Lisa Pro

- Размеры, мм 690 x 500 x 880

- Загрузка материалов PA11;PA12 Smooth;Flexa

- Камера Встроенная

- Лазер IR 5Вт

- Минимальная толщина стенки 0,4 мм

- Печать SLS

- Поддерживаемое программное обеспечение Sinterit Studio 2018

- Поддерживаемые операционные системы Windows

- Поддерживаемые форматы файлов STL;OBJ;3DS;FBX;DAE;3MF

- Потребляемая мощность 1,8 кВт

- Температура в камере 192°C

- Точность печати XY: 50 мкм

- Требования по электропитанию 220-240 [V] AC, 50/60 [Hz], 7 [A]

- Область рабочей камеры 150 x 200 x 260 мм

- Толщина слоя от 75 мкм

- Дисплей 7" цветной

- Интерфейсы Wifi, Usb

- Вес, кг 90

Sinterit Lisa Pro — компактный SLS-принтер от польских разработчиков, оснащённый лазером мощностью 5 Вт и рабочей камерой габаритами 150 × 200 × 260 мм. Является флагманом компании Sinterit. Позволяет печатать изделия с толщиной слоя от 75 мкм и точностью по осям X и Y до 50 мкм. Главная особенность устройства — рабочая камера со встроенной системой подачи аргона или азота, что позволяет исключить окисление материала независимо от его характеристик и делает возможным использование того же порошка при последующих сеансах печати.

Хотя устройство имеет небольшие размеры, принтер можно использовать для создания достаточно крупных, с диагональю до 316 мм, 3D-изделий, обладающих высокими показателями прочности. Это одно из самых доступных устройств на базе SLS-технологии, совместимое c термопластичным TPU-полиуретаном, эластичными Flexa Black, а также со всеми порошками производства Sinterit.

Достоинства устройства:

- высокоточная печать;

- наличие встроенной камеры с подачей инертного газа;

- современное ПО с интуитивно понятным интерфейсом;

- простота и удобство использования.

Total Z Anyform 250 SLS

Российский SLS-принтер Anyform 250 появился на рынке сравнительно недавно — в 2021 году. Является разработкой компании Total Z, продукция которой широко используется на предприятиях различных сфер производства. Устройство оснащено лазером мощностью 10 Вт и рабочей камерой габаритами 250 × 250 × 250 мм, достаточно большой для настольного аппарата. Принтер позволяет печатать детали с хорошей детализацией и точностью до 50 мкм со скоростью до 250 мм/с. При разработке устройства особое внимание было уделено возможности получения изделий со сложной геометрией, а также конструкций с подвижными соединениями. Произведённые с помощью SLS-принтера Anyform 250 изделия удовлетворяют всем требуемым прочностным характеристикам, а также необходимым показателям гибкости, точности изготовления и термостабильности, которым должны отвечать детали промышленного качества.

Производительность устройства составляет до 2 см³/ч, принтер совместим с полиамидным порошком PA-12 (серый), а также с термопластичным полиуретановым порошком TPU (серый).

Достоинства устройства:

- высококачественная быстрая печать;

- хорошая точность и детализация;

- компактные размеры.

- доступная стоимость.

Farsoon HT252P

- Размеры, мм 1735×1225×1975

- Зона сканирования 0,30 мм

- Максимальная температура камеры построения 220°C

- Модуль подачи порошка Двусторонняя подача порошка с одним подающим валом

- Нагревательный элемент Коротковолновая двойная трубка с золотым покрытием

- Операционная система Windows 7 64bit

- Печать SLS

- Поддерживаемое программное обеспечение FarsoonMakeStar

- Поддерживаемые форматы файлов STL

- Регулировка температуры Интеллектуальная система регулирования температуры с 8 зонами нагрева

- Скорость построения 1,5л/ч

- Тип лазера CO2 60Вт

- Электропитание нагревателя 380VAC, 50/60Hz, 16KW

- Область рабочей камеры 250×250×320 мм

- Толщина слоя от 60 мкм

- Область применения Аэрокосмическая промышленность;Автомобильная промышленность;Медицина;Производство

- Вес, кг 1800

- Система сканирования Высокоточная гальмоскопическая система сканирования

- Скорость сканирования 10 м/с

SLS-принтер промышленного класса 3D Farsoon HT252P оснащён углеродным лазером мощностью 60 Вт и довольно большой рабочей областью 250 × 250 × 320 мм. Позволяет печатать изделия с толщиной слоя от 60 мкм, поддерживает работу при высоких температурах с нагревом рабочей области до 220 °C. Наличие высокотемпературного режима позволяет избежать искажения формы изделий, получаемых из конструкционных термопластов, материалов инженерного класса, таких как прочные полиамиды PA6, PA6-6, теплостойкий полимер PPS и др.

Достоинства:

- обширная рабочая область;

- высокая точность, уровень детализации;

- получение деталей, удовлетворяющих промышленным требованиям;

- широкий диапазон подходящих материалов, включая порошки сторонних производителей;

- ПО совместимо с другим софтом для 3D-печати.

Сравнительный анализ SLS-технологии с другими методами 3D-печати

К наиболее распространённым методам объёмной печати, помимо технологии SLS, относятся: моделирование посредством расплавления пластиковой нити FDM; технологии фотополимерной печати, такие как SLA, где деталь изготавливается за счёт отверждения фотополимерной смолы путём облучения лазером, DLP, где смола затвердевает в результате воздействия света цифрового проектора, а также LCD, где используются ЖК-панели со светодиодами для единовременной засветки слоёв.

FDM-печать\

Метод FDM, основанный на моделировании деталей путём расплавления нитей пластикового материала, является одной из наиболее распространённых технологий аддитивного производства, на базе которой работают как устройства для персонального использования, так и промышленные аппараты.

FDM-принтеры воспроизводят изделие в соответствии с цифровой 3D-моделью, нанося расплавленные нити слой за слоем. В качестве материалов применяются термопластичные полимеры, а также композиты на их основе, например, PLA или ABS.

Технология получила широкое распространение при создании прототипов, в сфере любительской печати изделий для бытового использования, а также при производстве изделий на заказ. Кроме того, FDM-устройства используются в образовательных целях. Такие принтеры совместимы с широким спектром материалов, имеющих различные механические характеристики, показатели прочности, гибкости, химические свойства.

Большое разнообразие совместимых недорогих материалов, свойства которых хорошо изучены, является одним из преимуществ технологии FDM. Среди других достоинств этого метода — небольшая себестоимость получаемых изделий, а также сравнительно быстрое и простое обучение работе с FDM-устройствами.

Технологии фотополимерной SLA/DLP/LCD-печати

Методы печати SLA, DLP и LCD объединяет общий принцип формирования деталей, основанный на технологии отверждения фотополимерных смол под воздействием светового излучения, или фотополимеризации. Устройства, работающие на базе этих методик, оснащены источником света, за счёт излучения которого фотополимерные смолы, имеющие в составе отверждающий реагент, затвердевают, превращаясь в пластик.

Различие этих технологий состоит в типе используемого светового излучателя для засвечивая смол. Стереолитографические SLA-устройства оснащаются лазером, принтеры на основе DLP-технологии — цифровыми проекторами, а в аппаратах на базе LCD применяются ЖК-матрицы со светодиодами.

SLA-технология

Метод стереолитографической SLA-печати был разработан в 70-х и стал первой аддитивной технологией, которую удалось реализовать. В методе SLA печать производится с помощью специальных фотополимерных жидких смол, отверждение которых осуществляется за счёт воздействия лазерного луча, как бы “прорисовывающего” последовательно слои модели. Этот метод 3D-печати нельзя назвать быстрым, к тому же SLA-принтеры стоят недёшево. Зато данная технология позволяет получать очень точные отпечатки с хорошим качеством поверхности. Подвижность лазера обеспечивает плавную засветку слоёв, что в результате даёт гладкие отпечатки с ровными краями.

За счёт высокой степени детализации и качества получаемых 3D-изделий данный метод получил широкое распространение в ювелирном производстве, а также в сфере стоматологии, где высокая точность изделий особенно важна. SLA-принтеры используют при производстве мастер-моделей, создании точных прототипов, а также изделий с высоким уровнем детализации. Помимо обычных фотополимерных смол, для SLA-печати применяются разнообразные специализированные материалы, например, стоматологические, биосовместимые смолы или особые выжигаемые типы фотополимеров, используемых при получении литейных форм для металлов.

Метод DLP

Как упоминалось выше, DLP-устройства для засвечивания фотополимерных смол оснащаются специальным цифровым проектором. В отличие от технологии SLA, где лазер постепенно прорисовывает срез детали, метод DLP позволяет сразу охватить всю площадь слоя изделия, за счёт чего значительно повышается скорость печати.

Однако, в отличие от SLA, на поверхности деталей, полученных методом DLP, просматриваются пиксели.

Высокая производительность DLP-устройств при сохранении достаточной точности позволяет применять их при создании прототипов, макетов, в мелкосерийном производстве, а также в области стоматологии, ювелирной промышленности и при печати сувениров.

LCD-печать

Ещё одна аддитивная технология печати LCD используется для отверждения фотополимеров ЖК-матрицы, оснащённых светодиодами. На LCD-дисплей последовательно выводятся изображения в форме срезов детали, воспроизводимых принтером в определённый момент времени. Среди достоинств устройств на базе технологии LCD — более доступная цена по сравнению с SLA- или DLP-принтерами. Из недостатков можно отметить то, что площадь среза изготавливаемых моделей ограничена диагональю экрана. Также для LCD-устройств характерно такое явление, как паразитная засветка, проявляющаяся из-за отсутствия у большинства моделей таких принтеров системы фокусировки. Из-за этого время печати слоя требуется снижать, что приводит к потерям в качестве.

LCD-устройства применяются примерно в тех же сферах, что и DLP-принтеры, но при этом метод передачи изображения в технологии LCD проще, за счёт чего умельцы в области 3D-печати пробуют собирать такие устройства самостоятельно и использовать их для домашнего применения.

Сравнительный анализ различных технологий 3D-печати

Сравним наиболее распространённые методики 3D-печати, сопоставив ключевые параметры, от которых зависит качество получаемых изделий, а также важные для пользователей характеристики, влияющие на выбор устройства.

|

Параметры для сравнения |

FDM-печать |

SLA-технология |

Метод печати SLS |

|

Способ печати |

Моделирование посредством наплавления полимерной нити |

Послойная фотополимеризация |

Спекание лазером порошковых материалов |

|

Используемые расходные материалы |

Термопластичные полимерные нити |

Фотополимерные смолы; жидкости, отверждаемые под воздействием света |

Порошковые спекаемые полимеры |

|

Плюсы |

|

|

|

|

Минусы |

|

|

На печать изделия уходит много времени |

|

Где применяется |

|

|

|

|

Минимальная высота слоя |

0,1 мм |

0,05 мм |

0.06 мм |

|

Необходимость в печати опор |

Требуются |

Время от времени |

не нужны |

|

Возможность изготовления подвижных конструкций |

Из-за сравнительно невысокой точности не всегда возможно |

- | + |

Расходные материалы, используемые в SLS-устройствах

Одно из достоинств SLS-технологии заключается в достаточно большом разнообразии применяемых расходных материалов. 3D-принтеры на базе SLS совместимы с металлическими порошками, полиамидами, термопластичными полиуретанами. Благодаря этому устройства можно использовать в разных областях производства, включая, например, автомобильную, авиационную промышленность. Кроме того, порошковые материалы можно модифицировать, чтобы добиться необходимых механических свойств, показателей прочности, гибкости и т. д.

Ещё одно преимущество SLS-технологии в том, что при печати практически не остаётся отходов. Порошковый материал, который не использовался для спекания, можно многократно использовать при последующих сеансах печати.

Ограничения в повторном применении использованного материала накладывает способ его использования и коэффициент обновления — количество свежего материала, который требуется добавить для поддержания высокого качества печати. Можно задействовать один и тот же порошок, смешанный с новым, многократно, но некоторые виды материалов подвержены быстрому окислению. Для их неоднократного использования требуется наличие среды инертного газа, например, аргона или азота, чтобы сохранить качество изделий. В принтере Sinterit Lisa PRO система подачи газа является встроенной, в рабочую камеру поступает азот.

Свойства порошковых материалов

Рассмотрим, какие порошки могут использоваться при SLS-печати, какие прочностные показатели и другие характеристики способен обеспечить изготавливаемым деталям данный тип материала. Для спекания частиц порошка существует ряд требований.

Порошковые материалы можно разделить на две большие категории — металлические и полимерные. Первый тип, как правило, используется в автомобилестроении или авиационной промышленности, а материалы второй группы применяются в медицинской сфере, в образовательных целях, для нужд мелкосерийного производства, при изготовлении прототипов или изделий с нестандартной геометрией.

Одним из важнейших свойств порошковых материалов является температура их спекания. Рассмотрим это на примере таких полимеров, как PA, TPE, TPU.

Молекула полимера образуется в результате полимеризации, при соединении молекул мономеров. Такие соединения представлены в окружающем пространстве в разных видах. Например, пластиковая тара является ни чем иным, как полиэтиленом, полистиролом и т. п. Многие виды полимеров, используемых для нужд лёгкой промышленности, например, полиамид, могут быть быть преобразованы в расходные материалы для SLS-устройств.

Полимеры могут иметь или не иметь кристаллическое строение. В зависимости от этого они являются кристаллическими или аморфными. Тип строения влияет на физические свойства материала, от которых зависит диапазон температур спекания. Для аморфных полимеров этот промежуток начинается примерно от температуры, когда материал переходит в стеклообразное состояние, и ограничивается для каждого вещества по-разному. Обычно он составляет 50– 200 °C. Для полимеров с кристаллическим строением нужный диапазон обычно находится между переходом в стеклообразное состояние и плавлением.

Температурные режимы из этого промежутка позволяют частицам войти в прочное взаимодействие друг с другом и сформировать перемычку между крупицами порошка. При регулировке температуры следует учитывать наличие в порошковом материале других включений, которые могут воздействовать на температуру его фазового перехода. При формировании изделия нужно отслеживать, чтобы порошок не расплавлялся до конца. Когда крупицы порошка соприкасаются между собой, между ними формируется «шейка», они начинают спаиваться, а при тепловом слиянии происходит соединение в общую структуру.

На заключительном этапе изделие из порошкового материала подвергается лазерному облучению, за счёт чего оно уплотняется, а частицы порошка образуют равномерную структуру. Крупицы порошкового материала для SLS-устройств должны иметь диаметр в диапазоне от 45 до 90 мкм, за счёт чего обеспечивается необходимая точность изделий.

Полный список факторов, которые могут влиять на SLS-печать, очень большой, тем не менее некоторые из них оказывают значительное воздействие на качество изделий и время их изготовления. К важным свойствам относится диапазон температур спекания и химический характер порошка, влияющий на процесс консолидации частиц. Если порошок при повторном использовании не поддаётся воздействию лазера, к нему можно добавить часть материала, поглощающего излучения, но пропорции должны быть тщательно выверены.

С пониманием, что почти любое решение при получении изделия методом SLS влияет на конечный результат, вы можете экспериментировать самостоятельно, подбирая оптимальный вариант настройки. Можно экспериментировать с разными видами порошков, менять температуру в допустимом диапазоне. Открытое ПО Sinterit Studio 2019 позволяет самостоятельно настраивать параметры печати. Одного лишь изменения температуры может быть достаточно, чтобы получить модель более высокого качества или повысить её механические характеристики.

Резюме

3D-принтеры SLS можно разделить на две большие категории — промышленные и настольные. Устройства промышленного класса отличаются высокой стоимостью, в то время как настольные модели более доступны. Например, 3D-притер Lisa или Lisa PRO.

Сферы применения

Компактные SLS-устройства хорошо подходят для образовательных и исследовательских целей, быстрого создания прототипов при проектировании изделий, а также для нужд мелкосерийных производств.

Достоинства и недостатки

Плюсы:

- разнообразие материалов с различными свойствами, подобранными под конкретные задачи;

- быстрое создание партий точных функциональных деталей с высокими механическими характеристиками, что делает их пригодными для использования на деле.

Минусы:

- требуются навыки работы с порошковыми материалами, вдыхание их частиц может быть вредным;

- печать занимает много времени.

Общие рекомендации

Основным расходным материалом для SLS-устройств является нейлон — он отличается высокими показателями прочности, а создание изделий из него с помощью метода SLS не требует больших затрат на традиционно применяемый полный цикл производства, в результате те же изделия можно получить быстрее и дешевле.

Поэтому для налаживания или совершенствования мелкосерийного или опытного производства прочных деталей из полимеров рекомендуется использовать аппараты на базе технологии SLS. Из конкретных настольных устройств рекомендуем обратить внимание на продукцию компании Sinterit.

Оставить комментарий