Точность и качество обработки на станках с ЧПУ

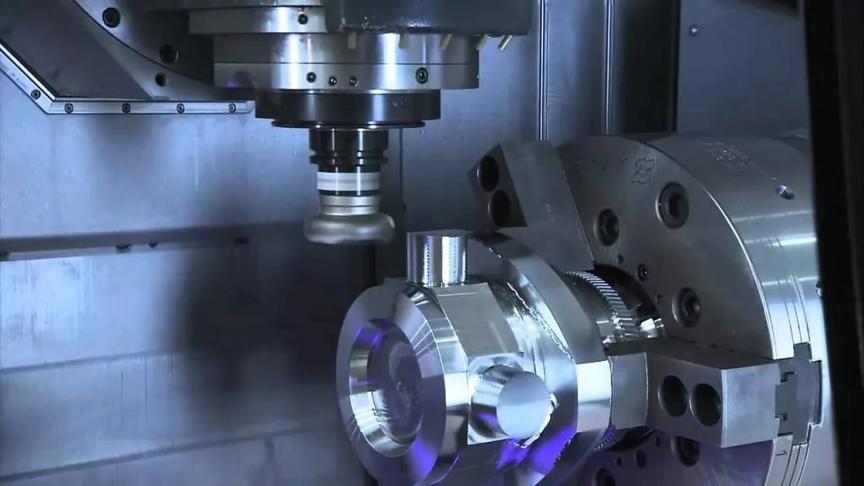

На какие бы способы обработки ни был рассчитан станок с ЧПУ, он должен обеспечивать высокую скорость и точность изготовления продукции. Чтобы оборудование сохраняло максимально возможное качество обработки и производительность в течение продолжительного срока эксплуатации, при выборе станка необходимо обратить внимание на его точность, зафиксированную в паспорте, качество изготовления, жёсткость системы. Хороший ЧПУ-станок имеет в конструкции короткие кинематические цепи и минимум приводов, желательно быстродействующих.

- Что такое точность обработки на станках ЧПУ?

- Проблемы обеспечения точности обработки

- Факторы, влияющие на точность станков с ЧПУ

Что такое точность обработки на станках ЧПУ?

Геометрическая точность станка с ЧПУ – это точность исполнения и расположения его деталей и выявленная путём испытания в ненагруженном состоянии степень соответствия перемещения по направляющим заданным при помощи компьютера координатам. Геометрическую точность ЧПУ-станка можно определить по его классу: Н – нормальная, П – повышенная, В – высокая, А – особовысокая, С – сверхвысокая. Чтобы качество обработки в процессе эксплуатации не опускалось ниже допустимого, оборудование выпускается с запасом на изнашивание около 40 %.

Не менее, а может, и более важны для конечного качества обработки изделий такие факторы, как точность и стабильность возврата в заданную точку, величина погрешности линейного позиционирования рабочих элементов станка, точность движения по круговой траектории, величина отставания при изменении направления движения, точность позиционирования инструментов после их автоматической смены.

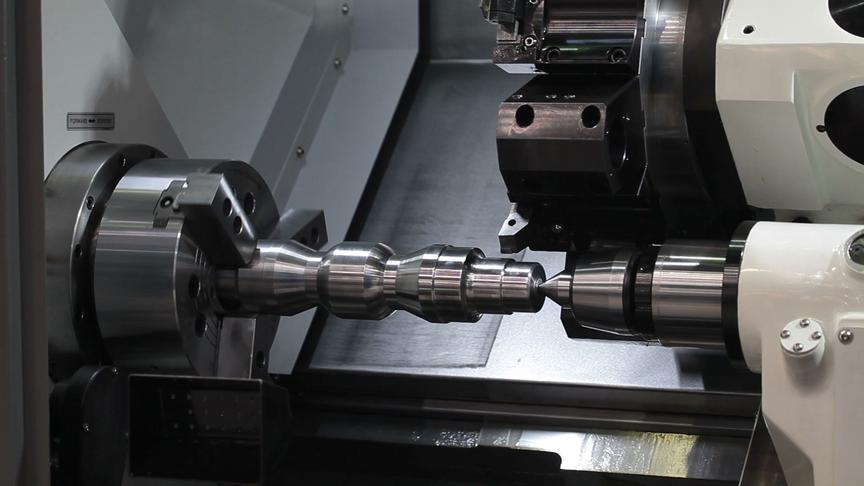

Кинематическая точность ЧПУ-станков определяет степень изменения обрабатываемой поверхности детали за счёт отклонения скорости, направления, траектории перемещения заготовки и инструмента, положения, из которого начинается движение. Кинематические ошибки чаще всего можно обосновать низким классом точности или износом винтовых и зубчатых передач.

Точность для станков с ЧПУ пяти классов по осям X и Y. Накопленное отклонение в мм.

| Перемещение, см | Н / нормальная | П/ повышенная | В / высокая | А / особовысокая | С / сверхвысокая |

| до 12,5 | 12 | 6 | 3 | 1,6 | 0,6 |

| 12,5–20 | 16 | 8 | 4 | 2 | 0,8 |

| 20–32 | 20 | 10 | 5 | 2,5 | 1 |

| 32–50 | 25 | 12 | 6 | 3 | 1,2 |

| 50–80 | 30 | 16 | 8 | 4 | 1,6 |

| 80–125 | 40 | 20 | 10 | 5 | 2 |

| 125–200 | 50 | 25 | 12 | 6 | 2,5 |

| 200–320 | 65 | 30 | 16 | 8 | 3 |

Точность для станков с ЧПУ пяти классов по осям Z и W. Накопленное отклонение в мм.

| Перемещение, мм | Н / нормальная | П/ повышенная | В / высокая | А / особо высокая | С / сверхвысокая |

| до 125 | 20 | 10 | 5 | 2,5 | 1,2 |

| 125–200 | 25 | 12 | 6 | 3 | 1,6 |

| 200–320 | 30 | 16 | 8 | 4 | 2 |

| 320–500 | 40 | 20 | 10 | 5 | 2,5 |

| 500–800 | 50 | 25 | 12 | 6 | 3 |

| 800–1250 | 65 | 30 | 16 | 8 | 4 |

| 1250–2000 | 80 | 40 | 20 | 10 | 5 |

| 2000 – 3200 | 100 | 55 | 25 | 12 | 6 |

Допустимое среднеквадратическое отклонение для станков с ЧПУ пяти классов, мм

| Перемещение, мм | Н / нормальная | П/ повышенная | В / высокая | А / особо высокая | С / сверхвысокая |

| до 125 | 2 | 1 | 0,5 | 0,3 | 0,1 |

| 125–200 | 2,5 | 1,2 | 0,6 | 0,3 | 0,2 |

| 200–320 | 2,5 | 1,2 | 0,6 | 0,3 | 0,2 |

| 320–500 | 4 | 2 | 1 | 0,5 | 0,2 |

| 500–800 | 6 | 3 | 1,6 | 0,8 | 0,4 |

| 800–1250 | 6 | 3 | 1,6 | 0,8 | 0,4 |

| 1250–2000 | 6 | 3 | 1,6 | 0,8 | 0,4 |

| 2000–3200 | 10 | 5 | 2,5 | 1,2 | 0,6 |

Проблемы обеспечения точности обработки

С помощью Computer Aided Design создаётся двухмерная или трёхмерная цифровая модель объекта. Computer Aided Manufacturing переводит проект в код, понятный программному обеспечению станка и управляющий такими процессами, как скорость и направление подачи материала, местоположение и скорость перемещения инструмента, включение и выключение вспомогательных функций.

Прежде чем запустить производство модели, оператор проводит тест, позволяющий выявить и исправить ошибки, которые впоследствии могут снизить точность или скорость обработки заготовки. С этого момента результат работы станка зависит от навыков оператора, технических параметров самого агрегата и тех операций, которые ему приходится выполнять:

- Так, например, использование контурного станка вместо оборудования с точечным типом движения возможно без снижения точности работы только в том случае, если заготовка не требует выполнения контурной операции.

- Немаловажным компонентом станка с ЧПУ является система обратной связи, контролирующей положение и скорость режущего инструмента на каждом этапе обработки. Точность обработки заготовок на станке с разомкнутой системой управления будет хуже (если только у него не точечный тип движения) из-за невозможности автоматически учесть погрешности, возникающие при повышении влажности и температуры, увеличении нагрузки, уменьшении количества смазки.

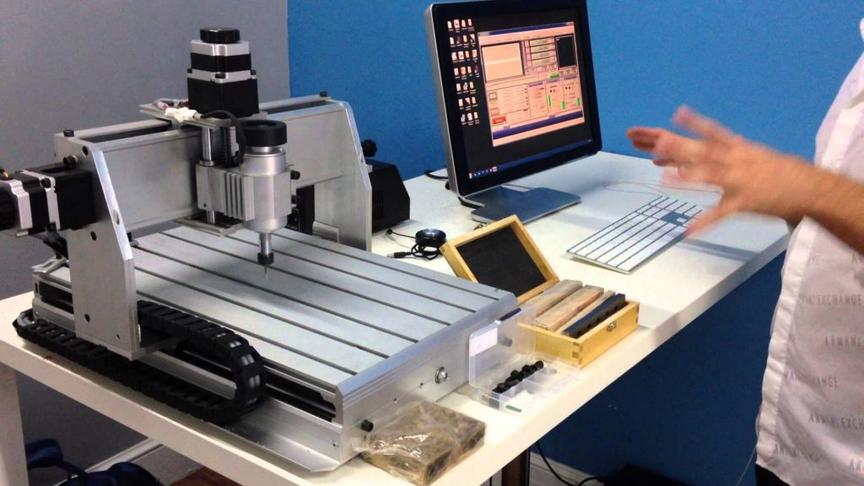

- Чтобы обработка заготовки с геометрически сложной поверхностью на станке с 2–3 осями была идентична по качеству обработке, выполненной на станке с 5 осями, нужно после каждого установа проверять систему на точность позиционирования, что в многоосном оборудовании делается автоматически.

- Трудно обеспечить высокое качество обработки на маломощных станках с пневмоприводом по сравнению, например, с суперточным гидравлическим оборудованием. Но у пневматических станков есть и преимущество – пожаробезопасность. Если нужна точность повыше, но площадь помещения не позволяет поставить агрегат с пневмоприводом, можно оборудовать производство компактными станками с электроприводом.

Систематические и случайные погрешности в обработке деталей возникают из-за ошибок в ПО, особенностей конструкции станка и привода подач, сложности и выверенности технологии обработки материала.

Факторы, влияющие на точность станков с ЧПУ

Точность соответствия проекту изготавливаемой на ЧПУ-станке модели зависит от суммарной погрешности факторов, влияющих на качество её обработки:

- геометрической точности станка, выявленной производителем;

- точности работы системы управления в режиме интерполяции, наличия и частоты систематических нарушений передачи движения приводами;

- погрешности базирования и закрепления заготовки;

- точности установки режущего инструмента и рабочих элементов станка в исходное положение (устраняется при тестировании на пробных ходах);

- качества изготовления и размерного износа режущего инструмента;

- жёсткости системы станок – приспособление – инструменты – деталь (увеличение точности достигается за счёт уменьшения толщины срезаемого слоя металла);

- тепловых деформаций элементов станка и материала, из которого изготавливается деталь (перед чистовой обработкой заготовку можно охладить).

Кинематическая точность станка с ЧПУ зависит от качества изготовления и состояния элементов винтовых и зубчатых передач, длины кинематических цепей, качества сборки узлов станка. Чтобы повысить кинематическую точность оборудования, можно использовать коррекционные устройства с минимальной собственной погрешностью, компенсирующие ошибки узлов в процессе работы станка.

Принимая меры по уменьшению ошибок в каждом из случаев, устраняя люфты, снижая потери на трение, уменьшая тепловые деформации и увеличивая устойчивость к вибрациям, можно существенно повысить качество обработки при помощи станка с ЧПУ.

Зачастую точность ЧПУ-станка – это основной показатель, имеющий существенное значение при выборе оборудования. Однако для оценки качества его перспективной работы необходимо учитывать все требования, которым он должен соответствовать с точки зрения бюджета, помещения, где оборудование будет установлено, используемого в производстве материала и особенностей технологии его обработки.

Оставить комментарий