Лазерная резка — новые технологии в работе с металлом

Лазерная резка металла применяется при работе со многими материалами, но чаще всего — с металлами. Ее популярность объясняется возможностью получения сложных контуров деталей.

- Как выполняется лазерная резка металла?

- Назначение и критерии выбора

- Виды лазерной резки металла

- Преимущества и недостатки

Как выполняется лазерная резка металла?

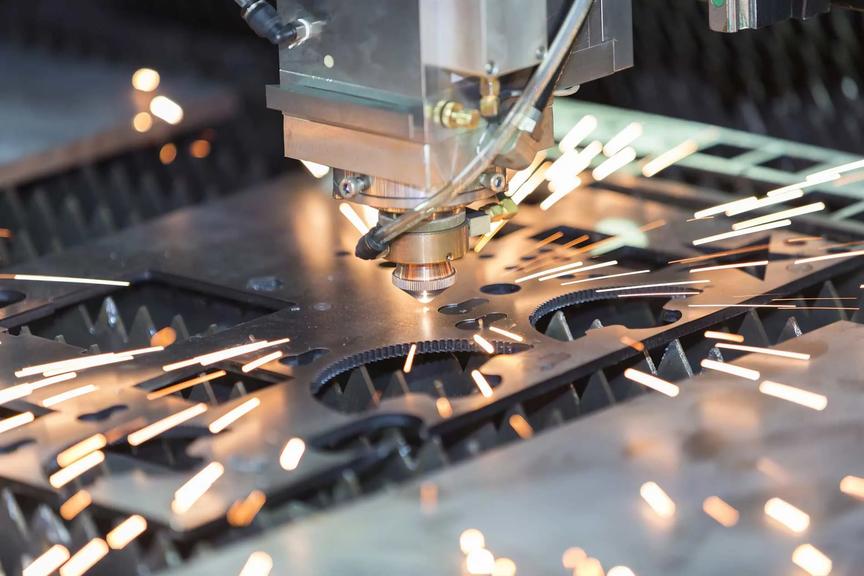

Метод основывается на тепловом воздействии лазерного луча на металл. Металл, который обрабатывается, сначала нагревается до температуры плавления, а после — до температуры кипения. В этот момент материал начинает испаряться. Такая резка подразумевает большие энергозатраты, поэтому подходит только для тонкого металла.

Более толстые материалы разрезают при температуре плавления. Для облегчения процесса в зону обработки добавляется газ, задачей которого является удаление из зоны обработки остатков металла и продуктов его сгорания. Также газ необходим для поддержания оптимальной температуры плавления и охлаждения прилегающих участков. Самыми эффективным газом является кислород, он значительно увеличивает скорость работы и глубину обработки.

Назначение и критерии выбора

Такой способ работы применяется также для обработки фанеры, линолеума, полипропилена, резины. Такой обработке можно подвергать даже искусственный камень и стекло. Этот вид резки применяется при построении автомобилей, судов, многочисленных электроприборов, а также машин сельскохозяйственного назначения. Также вариант обработки подходит для изготовления табличек, указателей, жетонов, элементов декора интерьера.

- Размеры, мм 1125 x 720 x 1800 мм

- Максимальная потребляемая мощность 1800 Вт

- Дисплей 4-строчная ЖК-панель

- Макс. скорость двигателей 500 мм/с

- Максимальный размер загружаемого материала 786 x 542 x 120 мм

- Мощность трубки лазера 200 Вт

- Объем памяти 32 МБ

- Осей 3

- Производитель излучателя Германия

- Рабочее поле 712 мм x 370 мм

- Разрешение, DPI 3000

- Тип лазера оптоволокно 1070 нм

- Тип охлаждения лазерной трубки воздушное

При выборе типа обработки нужно опираться на обрабатываемый материал. Например, углекислотные лазеры больше подходят для сварки, гравировки и резки металла, стекла, резины и пластика.

А вот твердотельные установки прекрасно обрабатывают металл, но совсем не подходят для неметаллов.

Виды

Лазерно-кислородная резка

Мы уже говорили, что для работы с лазером необходимо использование какого-либо газа. Самый простой способ решения — запустить атмосферный воздух в компрессор, а затем выпустить его под луч. Чтобы изменить параметры резки, можно изменить воздух на другой вид газа. Например, чистый кислород. Он принимает участие в окислительных процессах. Если кислород попадает в реакцию с металлом, такие реакции становятся в разы быстрее. А при процессах окисления выделяется большое количество тепла.

СПРАВКА! При лазерно-кислородной резке выделяется примерно в 5 раз больше тепла, чем при использовании только одного лазера.

Такое свойство кислорода дает возможность проводить резку в разы быстрее и экономнее. Почему реакция происходит быстрее, мы уже сказали. А вот удешевление процесса происходит потому, что на работу затрачивается меньше электроэнергии.

Кислородная резка с поддержкой лазерным лучом

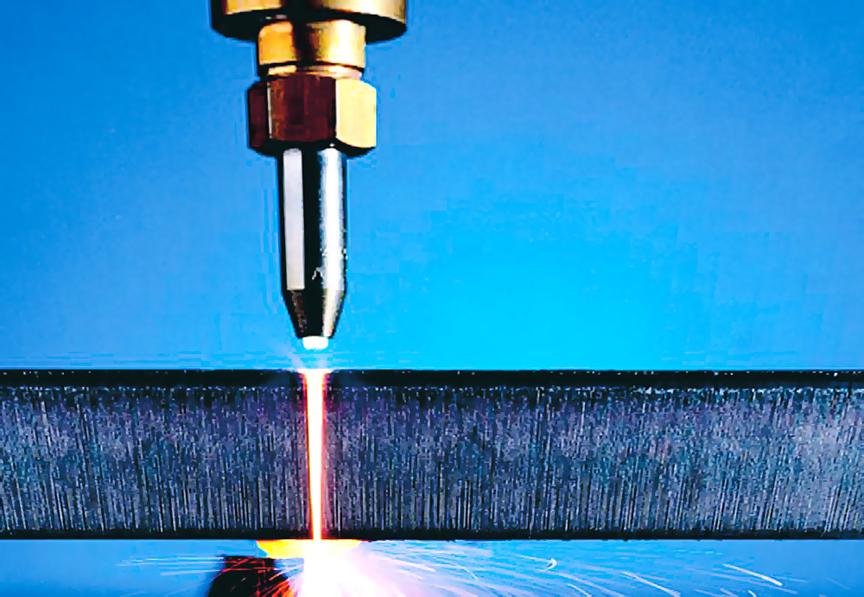

Если в предыдущем случае главную роль выполнял лазер, а кислород был лишь помощником, то при таком способе основную функцию выполняет огромная струя кислорода. Луч лазера только готовит материал, разогревая его до 1000 градусов, а кислородной струей происходит сама резка.

Основное преимущество данного способа — возможность резать более плотные металлы (до 50 мм толщиной). Однако и сам процесс идет медленнее по сравнению с предыдущим методом. Также такой вариант не подойдет, если понадобится сделать отверстие меньше 3 мм (в других способах можно получить отверстия диметром 0,1 мм).

СПРАВКА! Обычно такой вариант обработки материала применяется в судостроении или там, где не нужна высокая точность.

Лазерная резка в инертном газе

Окисление кислорода не подходит для некоторых видов металла, от такой обработки материал может испортиться. Использование воздуха тоже не спасет ситуацию, поскольку в нем присутствуют частицы кислорода. В этом случае и работа будет идти медленнее, и ее результаты будут не на высшем уровне.

На помощь приходят инертные газы. На участок обработки попадает струя инертного газа, она не вступает в окислительную реакцию, но при этом охлаждает места срезов и выдувает лишнее из места обработки.

Для «нержавеек» и сплавов алюминия часто применяют азот. Этот газ условно-инертный, поскольку он вступает в реакции, но не окисляет материал. Этого свойства хватит для обработки «капризных» металлов.

Но, например, для работы с титаном азот ни в коем случае не используется. Здесь лучше применить аргон.

- Размеры, мм 1820 х 1250 х 1330

- Вес, кг 440

- Макс. скорость двигателей 750 мм/с

- Максимальный размер загружаемого материала 1300 х 924 х 60 мм

- Мощность трубки лазера 200 Вт

- Производитель излучателя Synrad FireStar, США

- Рабочее поле 1300 х 916 мм

- Разрешение, DPI 200, 250, 300, 500, 600, 1000

- Тип лазера отпаянный СО2 лазер

- Тип охлаждения лазерной трубки воздушное, водяное

- Тип двигателя серводвигатель

Лазерное термораскалывание

Все описанные выше способы подходят только для работы с металлическими материалами. Такой вид подойдет и для работы со стеклом. При этом появляется не разрез, а трещина, только она направленная лучом и гладкая. Луч лазера проделывает трещину, а струя газа отвечает за охлаждение участка.

Лазерная испарительная резка (сублимационная)

При такой обработке металл не плавится, а испаряется. Это одна из последних разработок в области разрезания материалов. Сам процесс разрезания происходит не цельными лучами, а мельчайшими вспышками (длительность одной намного меньше 1 секунды).

Особенности испарительной обработки:

- применяется в микротехнологиях, когда нужно уберечь материал от термического воздействия;

- длина одной волны составляет меньше 1 мкм.

Преимущества и недостатки

Лазерное разрезание металла характеризуется рядом преимуществ:

- Механический контакт с поверхностью обрабатываемого материала отсутствует. Это дает возможность обрабатывать даже хрупкие материалы, а также те, которые легко деформируются.

- Подходит для резки материалов с разной толщиной.

- Процесс происходит быстро.

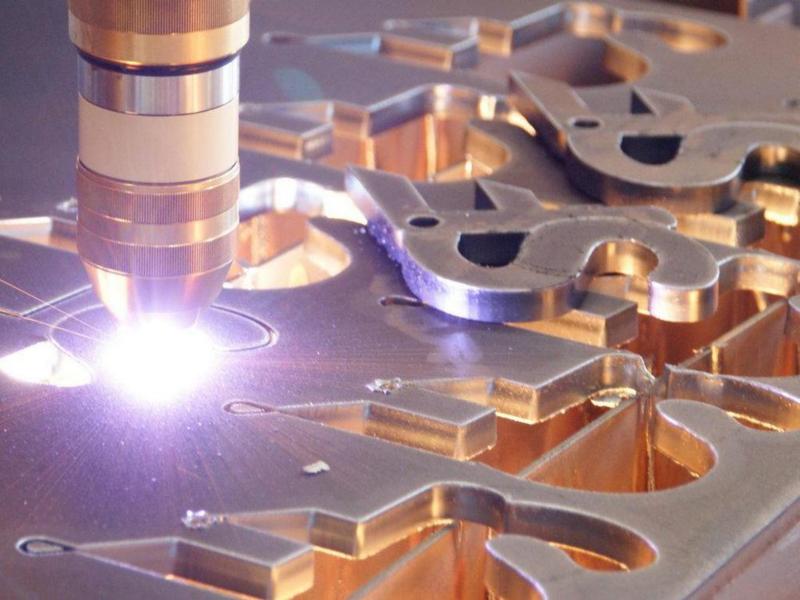

- Можно изготавливать детали с любой конфигурацией.

- Минимальное количество отходов, а кромки получаются чистые и аккуратные.

- Точность работы достигает 0,1 мм.

- Листовой материал расходуется экономно благодаря плотному распределению деталей на листе.

СПРАВКА! Главными минусами лазерной резки являются дорогостоящее оборудование и высокое потребление электроэнергии.

Лазер — один из современных способов обработки материалов. Существует несколько вариантов, которые подбираются по нескольким критериям. Самый главный критерий выбора — обрабатываемый материал и его свойства.

Оставить комментарий