Применение 3D-печати при изготовлении литейных форм: особенности и преимущества технологии

В этом материале мы сравним традиционные методы получения изделий литейным способом и то, как аддитивные технологии позволяют усовершенствовать их. Мы рассмотрим различные методы получения мастер-моделей и литейных форм, расскажем, какая технология лучше подходит в каждом конкретном случае и укажем популярные модели 3D-принтеров, использующихся в настоящее время в процессах литейного производства.

Мы также расскажем о преимуществах внедрения 3D-печати в дополнение или в качестве замены обычных методов получения форм для литья, рассмотрим, для каких производств такое решение будет выгодным и узнаем, каких результатов в промышленности позволяет достигнуть применение цифровых 3D-устройств.

Содержание:

- О литейном производстве

- Традиционный метод литья

- Процесс литья с применением 3D-печати

- Сферы использования технологии

- Аддитивные технологии и 3D-устройства, используемые при производстве форм для литья

- DLP-печать

- Печать литейных форм

- Резюме

О литейном производстве

Изделия, получаемые методом литья, называются отливками. Их подвергают необходимым этапам обработки, в результате чего на выходе получают окончательный продукт или деталь. Отливки бывают самых разных размеров — их масса может исчисляться в граммах или достигать тонн.

Преимущества метода литья заключаются в следующем:

- Позволяет изготавливать детали разных габаритов, со сложной геометрической формой, соответствующие заданным показателям прочности и другим механическим или эксплуатационным характеристикам;

- Хорошо подходит для получения изделий, которые невыгодно изготавливать другими способами из-за размеров или особенностей материала;

- Получаемая модель максимально повторяет размеры и форму конечного изделия, что позволяет уменьшить количество отходов при обработке.

Традиционный метод литья

В традиционном производственном процессе получение отливки требует изготовления мастер-модели, которая производится с использованием оборудования или вручную. Не каждую форму можно получить таким способом, поэтому для производства мастер-моделей применяют специальные станки с ЧПУ — пятиосевые обрабатывающие центры, позволяющие за один установ детали осуществить максимальное количество необходимых операций.

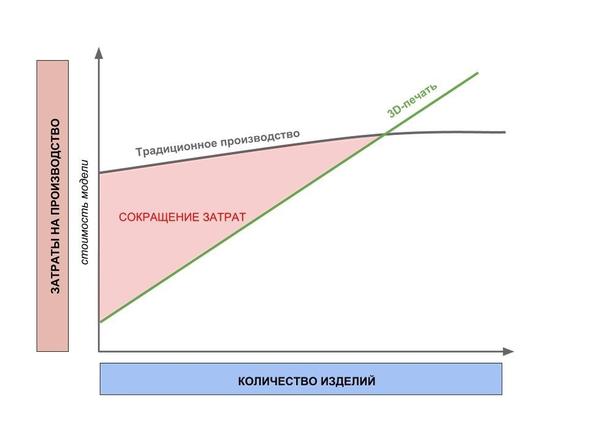

Работа может вестись одновременно в нескольких плоскостях, что расширяет разнообразие получаемых форм, но и стоимость мастер-модели за счёт сложной обработки увеличивается. Такой производственный процесс подходит для получения крупных партий деталей, но для мелко- или среднесерийного производства он часто невыгоден экономически, в то время как использование 3D-принтеров позволяет его рационализировать и сделать изготовление литейных форм более рентабельным.

Процесс литья с применением 3D-печати

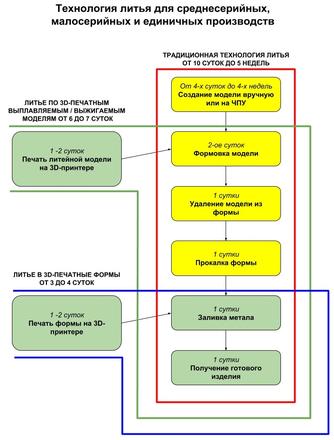

Для оптимизации литейного производственного процесса важно минимизировать количество операций мехобработки, используемой при получении изделия. Чем ближе отливка к конечной форме детали, тем быстрее можно её изготовить, что позволяет снизить себестоимость за счёт экономии времени и средств. 3D-печать помогает ускорить производственный процесс за счёт исключения обычных начальных этапов в традиционной технологии получения отливок. При этом литейную форму нужных размеров можно получить всего за одну операцию.

Использование 3D-оборудования позволяет убрать такие этапы получения литейной формы, как изготовление модели, её формовка, извлечение и прокалка формы. Использование аддитивных технологий значительно ускоряет этот процесс — после печати формы на 3D-принтере можно приступить к заливке металла для получения заготовки. При этом время получения изделия сокращается в 2–6 раз. Это помогает сделать производственный цикл значительно короче и быстрее выпустить изделия в продажу.

На многих современных предприятиях прямая печать форм уже внедрена в производственный процесс, но по экономическим затратам традиционное литьё обходится дешевле. Использование литья совместно с аддитивными технологиями более выгодно. Поэтому 3D-печать хорошо применять на этапе получения выплавляемых или выжигаемых моделей, а также для синтеза готовых литейных форм и стержней.

Сферы использования технологии

Литейные формы и модели, получаемые методом 3D-печати, находят применение в ювелирном деле, в сфере стоматологии, при изготовлении ортопедических изделий, а также при проведении исследований, получении прототипов, при использовании в образовательных целях и т.д.

Изделия сложных форм, получаемые с использованием 3D-оборудования, используются в сфере киноиндустрии и для телевизионных нужд, когда возникает необходимость быстро изготовить нестандартные декорации или геометрически сложный реквизит.

Например, для съёмок фильма «Координаты: Скайфолл» была изготовлена модель спорткара Aston Martin, чтобы использовать оригинальный автомобиль агента 007 для съёмки сцен трюков.

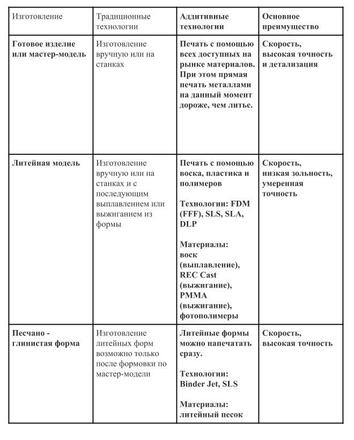

Аддитивные технологии и 3D-устройства, используемые при производстве форм для литья

При изготовлении мастер-моделей используют 3D-принтеры, работающие на базе технологии послойного наплавления FDM/FFF, селективного спекания лазером SLS, а также фотополимерной SLA- или DLP-печати. Эти методы позволяют изготовить модель с нужными характеристиками, которая впоследствии выплавляется или выжигается из получаемой формы для литья. При этом в качестве материала для получения выплавляемых моделей применяют воск, для выжигаемых — особые светочувствительные полимеры или CAST, ПММА-пластик.

Такое решение позволяет исключить необходимость специальной оснастки, такой как пресс-формы, также из преимуществ можно отметить меньшую массовую долю золы при выгорании материала. После проектирования цифровой 3D-модели она без задержек отправляется на печать и её можно применять сразу же после небольшой постобработки.

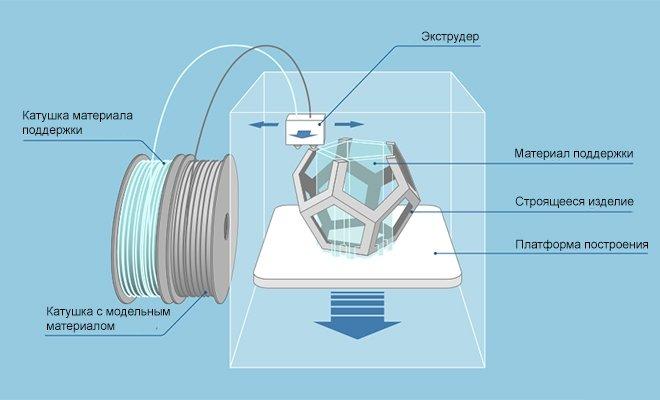

FDM/FFF — наплавление пластиковых нитей

FDM/FFF-технология послойного наплавления пластиковых нитей широко известна всем, кто имеет дело с 3D-печатью, и не нуждается в подробном описании. В качестве расходного материала в FDM-принтерах используются специальные пластики или композитное сырьё с большим процентом воска в составе. Сырьё подаётся в устройство в виде нитей с использованием специальной катушки для поддержки материала. Затем пластик нагревается, плавится и через печатную головку поступает в рабочую камеру, укладывая материал слоями в соответствии заданной программой.

Рассмотрим несколько популярных устройств, работающих на основе данного метода печати.

PICASO 3D Designer X

- Вес с упаковкой 20 кг

- Операционные системы Windiws XP и выше

- Размеры с упаковкой 690х500х470 мм

- Электропитание 220В±15% 50Гц (опция 110В±15% 60Гц)

- Энергопотребление 400 Вт

- Форматы файлов .stl, .plgx

- Размеры, мм 490х430х390

- Материал корпуса Сталь, алюминий

- Программное обеспечение Polygon X

- Количество экструдеров 1

- Печать FDM

- Подогреваемая платформа да

- Температура печатного стола 150 °С

- Температура экструдера 410 °С

- Область рабочей камеры 200 х 200 х 210 мм

- Скорость до 100 см3/ч

- Специализация Аэрокосмическая промышленность;Дизайн;Архитектура;Дизайн;Медицина;Автомобильная промышленность;Образование;Производство

- Поддерживаемые материалы ABS, PLA, HIPS, PVA, ULTRAN 630, ULTRAN 6130, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX,ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPERSOFT, PRO-FLEX, TOTAL PRO, NYLON, PEEK

- Толщина слоя от 10

- Диаметр нити 1,75

- Диаметр сопла, мм 0,3 (0,2-0,8)

- Интерфейсы Ethernet, USB

- Вес, кг 15

Компактный функциональный 3D-принтер PICASO 3D Designer X — устройство, работающее на базе технологии FDM, имеющее обширную рабочую область 200 × 200 × 210 мм, оснащённое экструдером, поддерживающим широкий диапазон рабочих температур, а также разнообразными системами автоматического контроля за процессом печати. PICASO 3D позволяет печатать изделия с минимальной высотой слоя от 10 мкм и скоростью до 100 см3/ч.

Совместим со множеством различных материалов, таких как ABS-, PLA-, PVA-пластики, композитный ABS/PC-пластик, линейка инженерных пластиков ULTRAN, FLEX-материалы, высокопрочный полистирол HIPS, технические пластмассы, нейлон и многие другие.

Достоинства:

- широкий спектр совместимых материалов;

- высокотемпературный экструдер;

- высокая точность.

Материалы для изготовления мастер-моделей

Пластик WAX3D Base от производителя Filamentarno — воск для печати на FDM-принтерах, использующийся при изготовлении литьевых мастер-моделей. Имеет минимальный показатель зольности < 0,01 %. При постобработке хорошо поддаётся огневой полировке или с использованием растворителя. Модели из воска ничем не уступают обычным, что позволяет использовать их в литейном производстве.

Прозрачный CAST пластик 1,75 REC — материал, применяемый для нужд литейного производства. Имеет хорошую прозрачность и низкий процент зольности. Готовая модель пропитывается восковым раствором, что позволяет получить на выходе гладкую поверхность. Затем проектируется система каналов для подачи сплава, после чего модель погружается в формовочную смесь, наносящуюся в несколько слоев. Таким образом из модели и литниковой питающей системы получают неразъемную литейную форму, мастер-модель из которой впоследствии выжигается. На заключительном этапе готовая форма подвергается прокалке, а затем её можно использовать в производстве.

_1.jpg)

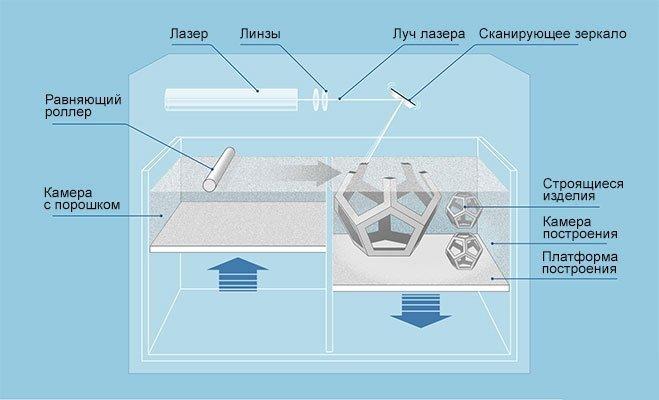

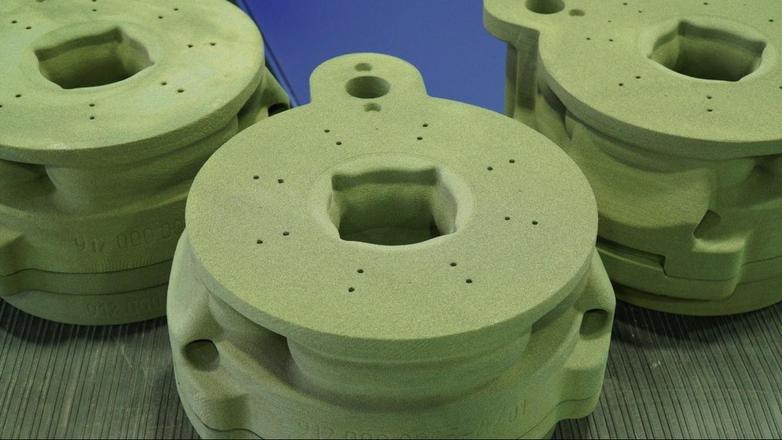

SLS – спекание порошковых материалов лазером

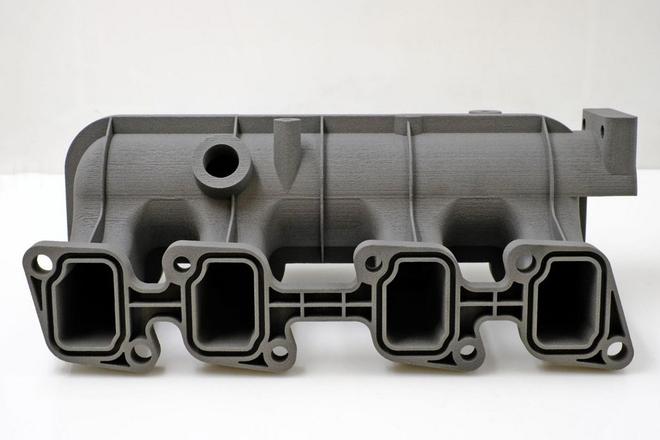

Технология SLS базируется на послойном спекании порошкового сырья с использованием лазерного луча. Данный метод применяют, когда нужно изготовить геометрически сложные мастер-модели достаточно крупных размеров и умеренной точности.

Процесс получения изделия выглядит следующим образом: в печатной камере, заполненной азотом или аргоном для предотвращения окисления материалов, специальным роллером разравнивается мелкозернистный порошковый материал (размер крупиц порошка составляет в среднем 50–150 мкм). Полученный слой спекается углеродным лазером в соответствии с формой воспроизводимого сечения цифровой модели. Затем печатная платформа немного опускается, на 0,1–0,3 мм, и начинается изготовление следующего слоя. Процесс повторяется до тех пор, пока не будет готова деталь.

Для получения изделия не требуется изготовления опорных конструкций — поддержкой служит незадействованный порошковый материал, который может использоваться многократно (с добавлением нового порошка).

Готовая мастер-модель заливается формовочным материалом, из которого впоследствии её выжигают в печи для прокалки. Образующиеся при этом горючие газы нужно нейтрализовать. Также есть риск засорения формы оставшейся после выжигания золой, поэтому для её получения используют порошки с минимальным процентом зольности.

Total Z Anyform 250 SLS

Профессиональный SLS-принтер Total Z Anyform 250 хорошо подходит для изготовления моделей сложной геометрической формы, а также конструкций с подвижными соединениями. Устройство оснащено камерой печати с габаритами 250 × 250 × 250 мм, а также обладает всем необходимым для промышленных нужд функционалом. При этом принтер достаточно компактен и имеет конкурентоспособную цену — его стоимость ниже, чем у аппаратов со схожими характеристиками от других производителей.

Достоинства:

- позволяет изготавливать модели сложных форм;

- можно получать сразу несколько моделей, используя весь объём камеры;

- наибольшая рабочая область среди настольных SLS-решений;

- не требует печати опор;

- точная печать;

- изготовление качественных моделей с требуемыми механическими и эксплуатационными характеристиками;

- позволяет получать изделия с подвижными элементами;

- хорошее сочетание цены и функционала.

Марки материалов:

Total Z SLS PA12-Carbon (grey), жёсткий; Total Z SLS TPU (grey), гибкий.

Farsoon Flight S403P

- Размеры, мм 2470 x 1450 x 2145

- Программное обеспечение MakeStar

- Зона сканирования 0,15 мм

- Максимальная температура камеры построения 190°C

- Модуль подачи порошка Двунаправленная подача порошка с одним подающим валом

- Нагревательный элемент Коротковолновая позолоченная сдвоенная труба

- Операционная система Windows 7 64 bit

- Основные функции программного обеспечения Ручной и автоматический режим управления, регулировка параметров в реальном времени, трехмерная визуализация, функции диагностики

- Печать SLS

- Подача порошка Прецизионный вал, обратного вращения

- Поддерживаемые форматы файлов STL

- Регулировка температуры Контроль в реальном режиме времени

- Скорость построения 1,5 л/ч

- Тип лазера CO2 30 Вт

- Требования к электропитанию 380VAC, 50/60Hz, 15 KVA

- Управление тепловым полем Восьмисекционный нагреватель и интеллектуальная система контроля температуры

- Область рабочей камеры 400 x 400 x 450 мм

- Материалы поддержки FS3300PA, FS3250MF, FS3400CF, FS3400GF, PA-6 (версия HT), FS TPU95A

- Толщина слоя от 60 мкм

- Область применения Аэрокосмическая промышленность;Автомобильная промышленность;Медицина;Производство

- Скорость сканирования 7,6 м/с

Flight S403P — один из новых принтеров Farsoon, оснащённый волоконными лазерами мощностью 500 Вт вместо традиционных углеродных. Передовые технологии, используемые в устройстве, позволяют значительно ускорить изготовление деталей и за счёт этого повысить производительность. В устройстве используется система 8 зон нагрева и встроенный интеллектуальный контроль температуры. Работает на базе методики SLS, оснащён рабочей камерой 400 × 400 × 450 мм. Имеет удобное управление, совместим с широким спектром разнообразных порошковых материалов.

Достоинства:

- обширная рабочая область 400 × 400 × 450 мм с возможностью увеличения до 400 × 400 × 540 мм;

- высокоскоростная печать;

- системы интеллектуального контроля;

- большое разнообразие совместимых материалов;

- высокая производительность;

- система из 2 мощных волоконных лазеров;

Марки материалов:

Полиамиды FS 4100PA, FS 3400CF, FS 3401GB; нейлоны FS 3300PA, FS 3250MF; полиуретаны FS 1092A-TPU, FS 1088A-TPU.

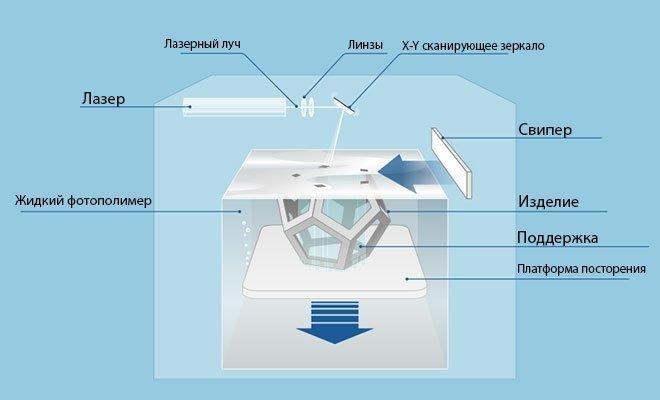

SLA - фотополимерная печать лазером

SLA-технология базируется на использовании метода печати жидкими светочувствительными материалами (фотополимерами или смолами), отверждаемыми лазером. В ходе процесса изготовления рабочая платформа постепенно перемещается вверх или вниз, а слои материала затвердевают под воздействием лазерного луча в соответствии с формой сечения цифровой модели.

Оставшийся материал может быть повторно использован. На выходе получается модель с высоким качеством поверхности, что позволяет исключить этап последующей мехобработки.

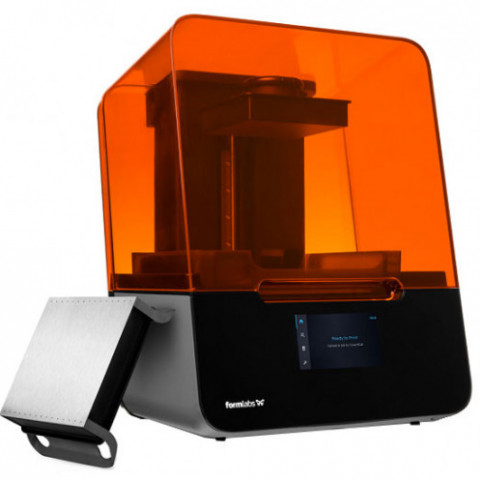

Formlabs Form 3+

- Вес, кг 17.5

- Операционные системы Windows 7 (64-разрядная версия) и выше; Mac OS X 10.12 и выше

- Электропитание 100–240 В пер. тока, 2,5 A, 50/60 Гц

- Энергопотребление 220 Вт

- Форматы файлов STL, OBJ

- Размеры, мм 405х375х530

- Программное обеспечение PreForm

- Страна производитель США

- Диаметр пятна лазера 85 мкм

- Длина волны лазера 405 нм

- Дополнительные возможности Поддерживающие структуры: Автогенерируемые, удаление в одно движение

- Лазер 1 Light Processing Unit (LPU) Сертификат EN 60825-1:2007

- Мощность лазера 250 мВт

- Разрешение по осям X и Y 25 мкм

- Системные требования Windows 7 (64-разрядная версия) и выше; Mac OS X 10.12 и выше; OpenGL 2.1; 4 ГБ ОЗУ (Рекомендуется 8 ГБ)

- Используемые материалы Фотополимер

- Толщина слоя от 25 мкм

- Интерфейсы Wi-Fi (2.4, 5 GHz); Ethernet (1000 Mbit); USB 2.0

- Контроль температуры Рабочая камера с подогревом воздуха

- Рабочая камера 145х145х185 мм

- Технология печати LFS

- Условия эксплуатации 18 – 28 °C

- Класс лазера Лазерная система класса 1

Настольный принтер профессионального класса Formlabs Form 3+ оснащён рабочей камерой 145 × 145 × 185 мм, а также мощным лазером 250 мВт, что позволяет быстро создавать высококачественные модели, прототипы и другие 3D-детали промышленного качества с минимальной высотой слоя от 25 мкм.

Подойдёт для нужд серийного производства, а также для воплощения каких-либо новых идей. Обладает простой настройкой и доступной стоимостью. Автоматизированные системы постобработки упрощают процесс печати изделий.

Достоинства:

- запатентованная технология LFS улучшает чёткость и чистоту лазерного пятна, за счёт чего устройство обеспечивает высокий уровень детализации и качества поверхности;

- высокоскоростная и точная печать за счёт мощного лазера;

- простота постобработки, удаления опор;

- широкий спектр совместимых материалов, включая биосовместимые, окрашиваемые, гибкие и др.

Недостатки:

- высокая стоимость расходных материалов;

- несовместим со сторонними фотополимерами.

Материалы: работает с фирменными материалами Formlabs — высокопрочными пластиками инженерного класса, биосовместимыми материалами для медицинских нужд и другими. Можно использовать прозрачную смолу совместно с набором красителей для получения желаемого цвета.

PartPRO150 XP

- Длина волны УФ 405 нм

- Источник света UV Laser

- Используемые материалы ProTempSL / ProPreciseSL / ProPoly / ProBasic

- Толщина слоя от 25 мкм

- Интерфейсы USB, Ethernet, Wi-Fi

- LCD 5" сенсорный

- Рабочая камера 150х150х200 мм

- Технология печати SLA

Профессиональный SLA-принтер PartPRO150 XP оснащён камерой с габаритами 150 × 150 × 200 мм и системой подогрева смолы, обеспечивающей бесперебойную высококачественную печать. Изделия имеют хороший уровень детализации. Подходит для печати деталей с высокими требованиями к качеству поверхности. Изготавливает модели с минимальной толщиной слоя от 25 мкм. Запатентованное покрытие ёмкости для расходного материала повышает производительность устройства и его долговечность. Имеется ПО с опцией формирования оптимальной системы опор.

Достоинства:

- встроенные системы автокалибровки;

- наличие Wi-Fi-, Ethernet-, USB-подключений;

- мультиязычный сенсорный экран управления.

Недостатки:

- достаточно высокая стоимость для домашнего использования.

Материалы: стандартный фотополимер ProBasic, термостойкий ProTempSL, инженерный ProPreciseSL, эластичный и прочный ProPoly.

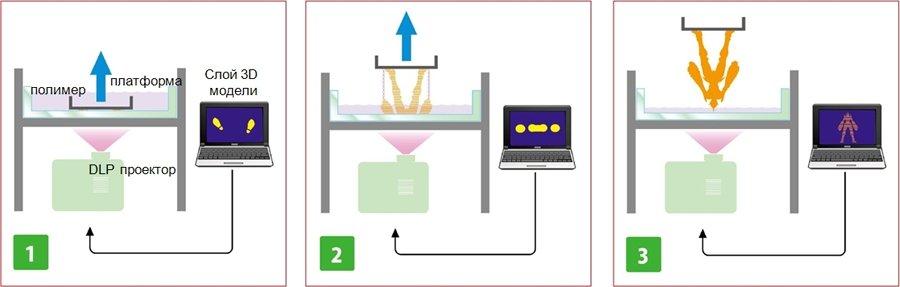

DLP-печать

DLP-печать схожа по принципу с SLA, но для отверждения материала в устройствах используется проектор DLP или ЖК-матрица. Ещё одно отличие заключается в том, что слой засвечивается целиком за один раз, а не прорисовывается лазерным лучом, что позволяет ускорить печать.

Готовые изделия требуют удаления опор и постобработки УФ-светом — так же, как и в SLA-печати. Разница состоит лишь в том, что DLP-печать позволяет получить готовое изделие быстрее, но не с такой гладкой поверхностью, как при использовании технологии SLA.

Phrozen Sonic Mega 8K

- Вес, кг 35

- Размеры, мм 400х470х680

- Программное обеспечение CHITUBOX V1.8.1

- Страна производитель Тайвань

- Область печати 330x185x400 мм

- Точность позиционирования XY: 43 микрон; Z: 10 микрон

- Используемые материалы Фотополимеры

- Интерфейсы Ethernet, USB

- Технология печати LCD

Профессиональный 3D-аппарат Phrozen Sonic оснащён большой рабочей областью 330 × 185 × 400 мм, монохромной матрицей LCD 15’’ с разрешением 8K и удобным сенсорным экраном управления. Устройство заключено в цельнометаллический корпус с эффективной системой охлаждения. Точность по осям X и Y составляет 43 мкм, а по вертикальной оси — 10 мкм. Откалиброванная предварительно платформа позволяет сразу приступить к печати. Фактурная поверхность рабочей области обеспечивает хорошее сцепление с ней основания модели. Принтер прекрасно интегрируется с популярным слайсером CHITUBOX. Подходит для промышленных задач, позволяет изготовить крупные модели или напечатать серию изделий за один цикл печати.

Достоинства:

- отличное разрешение;

- большая рабочая камера;

- прекрасная детализация;

- печатная платформа откалибрована заранее;

- открытая система материалов.

Недостатки:

- высокая стоимость;

- сложно очищать рабочую платформу.

Материалы: совместим с материалами от любых производителей.

Phrozen Sonic Mini 8K

- Вес, кг 13

- Электропитание 100-240 V, 50/60 Гц

- Размеры, мм 290х290х420

- Программное обеспечение ChiTu Slicer

- Источник света Модуль LED

- Разрешение по осям X и Y 22 мкм

- Толщина слоя от 10 мкм

- Дисплей 3.5" сенсорная панель

- Интерфейсы USB

- Тип экрана LCD: 7.1" Mono

- Скорость печати Макс: 80 мм/час

- Рабочая камера 165х72х180 мм

- Технология печати LCD

Небольшой 3D-аппарат Sonic Mini 8K оснащён рабочей камерой 165 × 72 × 180 мм и двойными направляющими по вертикальной оси, обеспечивающими высокое качество изделий и стабильность работы. Позволяет печатать изделия с минимальной высотой слоя от 10 мкм со скоростью до 80 мм/час. Способен точно воспроизводить мельчайшие детали текстуры, создавать миниатюрные изделия с отличной детализацией. Печатная платформа имеет гравировку, улучшающую стыковку модели с её поверхностью. Устройство обеспечивает высокую детализацию и передачу геометрии за счёт модуля светодиодов с линейной проекцией, позволяющего получить однородный поток света.

_1.jpg)

Достоинства:

- небольшой размер;

- отличное качество деталей;

- точность передачи формы;

- хорошее сцепление модели с платформой за счёт гравировки.

Недостатки:

- нет подключения по Wi-Fi.

Материалы: фотополимерные смолы, например, Aqua-Gray 8K.

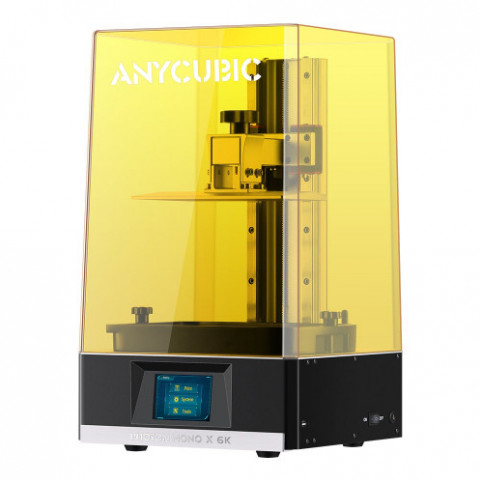

Anycubic Photon Mono X 6K

- Вес, кг 11

- Энергопотребление 120 Вт

- Размеры, мм 475х290х270

- Источник света Параллельная матрица (светодиод x 40)

- Объем печати 5,9 л

- Системное управление Сенсорный TFT-дисплей с диагональю 3,5 дюйма

- Точность печати 5760x3600 пикселей

- Используемые материалы УФ-смола 405 нм

- Интерфейсы USB-A 2.0 / LAN

- LCD Монохромный экран 9,25 дюйма

- Контраст Коэффициент: 350: 1.

- Скорость печати ≤ 8 см / час

- Рабочая камера 245x197x122 мм

- Технология печати LCD

Быстрый 3D-принтер Anycubic Photon Mono X 6K позволяет печатать модели размером до 197 × 122 × 245 мм с высотой слоя 10–50 мкм, скоростью печати до 8 см/час и достаточно высокой точностью. Это мощное устройство с монохромной долговечной 6К матрицей LCD, обеспечивающей отличную детализацию. Точность по осям X и Y составляет 34,4 мкм. Можно удалённо управлять печатью с помощью мобильного приложения.

Достоинства:

- обширная рабочая область;

- высокое разрешение;

- высокоскоростная печать;

- двойные направляющие по вертикальной оси;

- LCD-матрица с охлаждением;

- есть возможность управления через мобильное приложение с регулировкой скорости печати;

- хорошее сцепление модели с платформой за счёт тестурированной поверхности.

Недостатки:

- совместимое ПО — только Photon Workshop Slicer.

Материалы: стандартные УФ-смолы, а также специальные фотополимеры.

Печать литейных форм

Сочетание технологий Binder Jetting и SLS позволяет быстро получить высококачественную литейную форму. 3D-устройства, использующие эти методы печати, работают со специальными песками для литья.

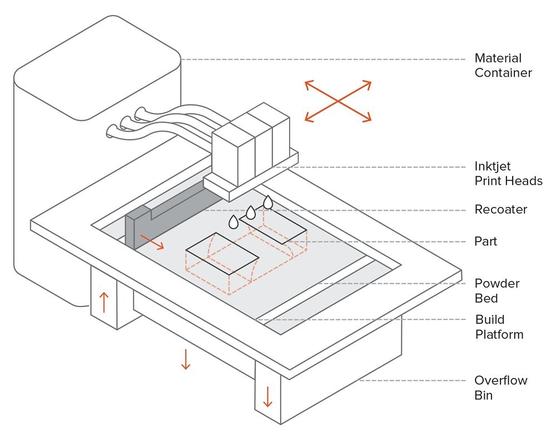

BinderJetting

Данный метод печати позволяет получить геометрически сложные литейные формы без постобработки. После получения изделия можно сразу же начинать отливку детали. Достоинство BinderJetting в том, что для печати не требуется специальной среды — работать можно и при комнатной температуре.

В качестве материала используется песок, распределяемый по печатной платформе специальным роллером. Далее по слою наносится связующее вещество с помощью печатной головки. Платформа перемещается вниз в соответствии с высотой слоя изделия, и процесс печати продолжается до тех пор, пока оно не будет готово. Оставшийся материал, как и в технологии SLS, можно использовать повторно.

Robotech R-2000

Устройство промышленного класса R-2000 от российских разработчиков компании Robotech подойдёт для крупных производств, работающих в сфере металлургии. Принтер имеет очень большую рабочую область с габаритами 2000 × 1000 × 1000 мм, что позволяет единовременно изготавливать крупные цельные формы для литья. Позволяет создавать изделия с геометрией любой сложности. Можно перенастроить ПО в соответствии с запросом клиента, а также изменить рабочую область. Устройство работает со скоростью 6-20 мм/час.

Достоинства:

- высокая надёжность;

- автоматизация печати;

- экологичность;

- возможность удалённого подключения;

- возможность частичного использования рабочей области;

- неоднократное применение несвязанного песка;

- интегрируется в системы ERP.

Недостатки:

- необходимость закладывать процент усадки при запекании.

Robotech R-600

R-600 — промышленное 3D-устройство от Robotech с меньшими габаритами по сравнению с моделью R-2000. Обладает большой областью печати (1610 × 1160 × 1255 мм) и подходит для небольших металлургических производств, а также может использоваться в целях обучения, при создании прототипов, при исследованиях. Габариты области построения — 600 × 480 × 250 мм, что позволяет изготавливать литейные формы средних и маленьких размеров. Устройство работает со скоростью 6–20 мм/час.

Достоинства:

- получение геометрически сложных изделий;

- быстрая скорость и точность печати;

- настройка по желанию клиента;

- экономичная печать благодаря возможности повторно использовать материал и частично задействовать рабочую область;

- интегрируется в системы ERP.

Недостатки:

- более пористая структура изделия по сравнению с другими методами печати.

Печать форм для литья методом SLS

Главное отличие SLS-печати литейных форм от технологии SLS, описанной выше, состоит в применении литейного песка с полимерным покрытием в качестве сырья. При печати расходный материал подвергается лазерному спеканию, а затем очищается. Готовая форма прокаливается в печи при 300–350 °С до получения нужной твёрдости. По сравнению с методом Binder Jet такой способ позволяет достичь большей детализации готового изделия, но для получения формы нужно больше времени, так как требуется постобработка.

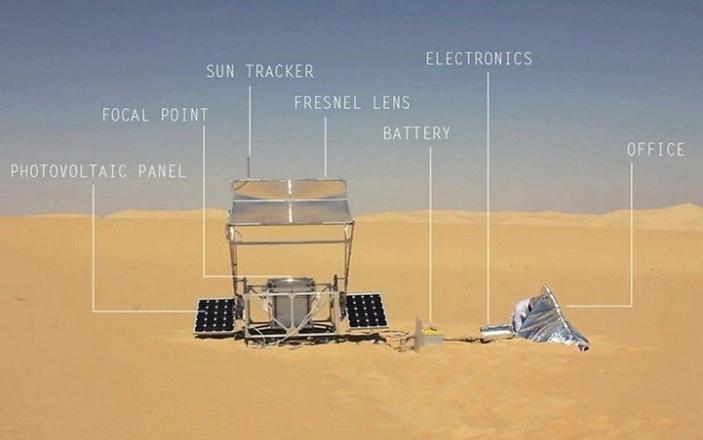

Solar Sinter

Существует ещё одна необычная технология печати с использованием песка в качестве расходного материала — Solar Sinter, или солнечная 3D-печать. Это разработка немецкого инженера и художника Маркуса Кайзера. Данный способ прекрасно подходит для изготовления форм из песка, но не обеспечивает высокую точность.

При печати по данной технологии используется линза Френеля, концентрирующая солнечные лучи, что позволяет добиться температуры 1400–1600 °C и плавить песок. Также устройство на базе Solar Sinter оснащается датчиком, отслеживающим расположение солнца, и фотоэлементами для питания аппарата. Главное достоинство такой технологии — в экономии электроэнергии, материалов и, безусловно, в оригинальности решения.

Из-за небольшой точности получаемых изделий такое устройство вряд ли получится использовать в промышленности, но в сфере искусства и дизайна оно может оказаться очень полезным. Например, с его помощью можно изготавливать интересные арт-объекты.

Резюме

Включение в производственную технологию аддитивной печати ускоряет процесс литья и позволяет снизить расходы на изготовление литейных форм. При этом 3D-печать значительно упрощает получение геометрически сложных изделий, от небольших до достаточно крупных, без потерь в точности изготавливаемой отливки.

При изготовлении мастер-моделей, которые впоследствии будут выжигаться или выплавляться, рекомендуется применять устройства на базе технологий наплавления полимерной нити FDM/FFF, лазерного спекания SLS, фотополимерной печати SLA/DLP, так как применяемые в этих принтерах материалы имеют малый показатель зольности. При этом печатать мастер-модели намного быстрее, чем изготавливать на устройствах с ЧПУ или вручную.

Непосредственно для печати литейных форм подойдут устройства, работающие на основе комбинированной технологии Binder Jetting и SLS с подходящим для этих целей расходным материалом. Использование данной технологии делает изготовление форм выгоднее, так как позволяет значительно ускорить и упростить производственный процесс. Кроме того, технологии 3D-печати позволяют получать более точные изделия, что также экономит в дальнейшем время на постобработку.

3D-технологии позволяют упростить производственный процесс литья и снизить себестоимость изделий, получаемых таким способом. Это актуально для мелкосерийных и среднесерийных производств, где длительный и трудоёмкий процесс изготовления литейных форм, как правило, невыгоден. 3D-печать позволяет устранить эту проблему благодаря тому, что из традиционного производственного процесса исключается ряд этапов по изготовлению мастер-модели.

Оставить комментарий